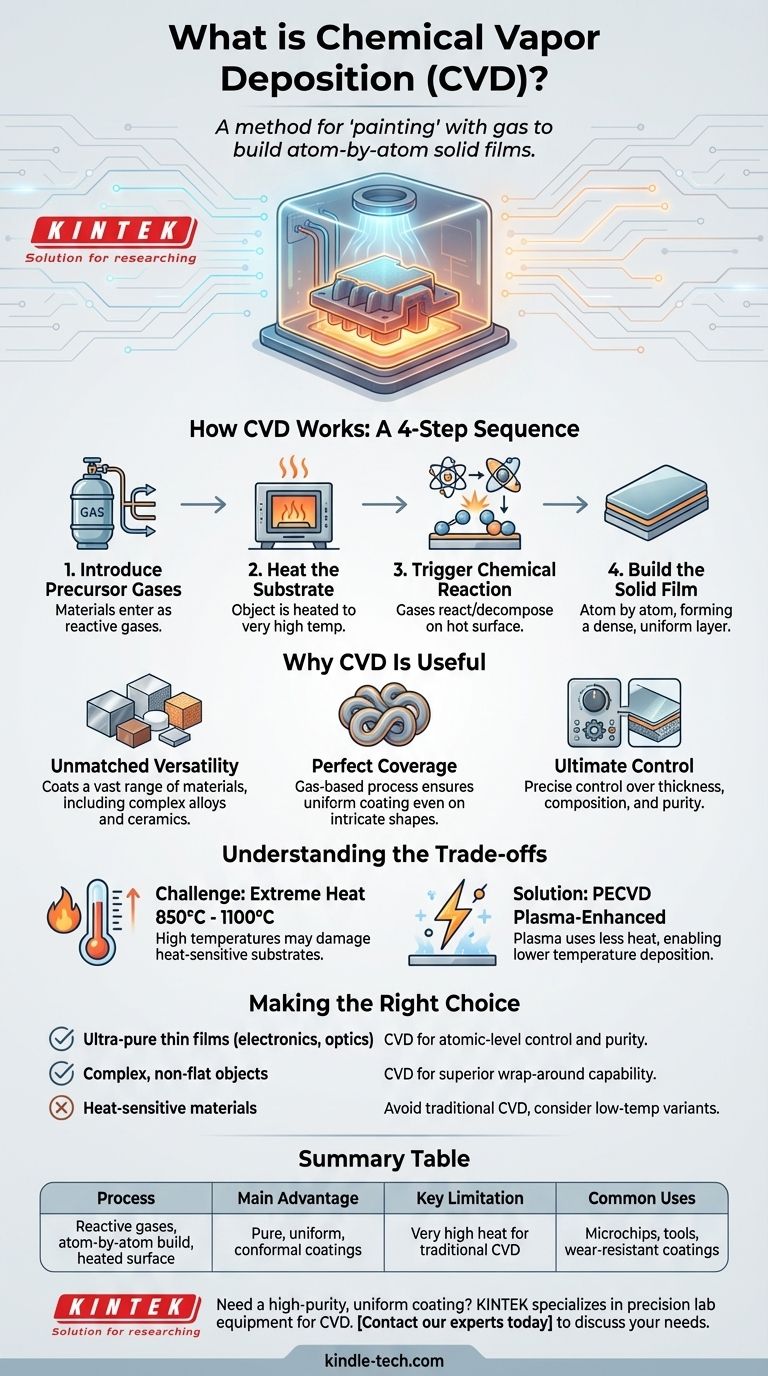

En termes simples, le dépôt chimique en phase vapeur (CVD) est une méthode pour « peindre » avec du gaz. Au lieu d'utiliser de la peinture liquide, ce procédé utilise des gaz réactifs dans une chambre à haute température pour déposer un film solide exceptionnellement mince et de haute qualité sur une surface, atome par atome.

Le dépôt chimique en phase vapeur est fondamentalement une technique de fabrication permettant de construire des couches solides ultra-minces et performantes sur une surface (le substrat). Il y parvient en introduisant des gaz précurseurs dans une chambre, qui réagissent ou se décomposent ensuite sur le substrat chaud pour former le matériau solide souhaité.

Comment fonctionne réellement le CVD ?

À la base, le processus CVD peut être compris comme une séquence en trois étapes impliquant le gaz, la chaleur et une réaction chimique. C'est une méthode précise et hautement contrôlée pour construire des matériaux à partir de zéro.

Étape 1 : Introduction des ingrédients gazeux

Les matériaux qui formeront le film solide final sont d'abord introduits dans une chambre de réaction sous forme de gaz. On les appelle souvent des gaz précurseurs.

Étape 2 : Chauffage de la surface

L'objet à revêtir, connu sous le nom de substrat, est placé à l'intérieur de la chambre et chauffé à une température très élevée. Cette chaleur fournit l'énergie nécessaire à la réalisation de l'étape suivante.

Étape 3 : Déclenchement d'une réaction chimique

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils subissent une réaction chimique ou une décomposition. Cette réaction provoque la sédimentation des atomes hors du gaz et leur liaison à la surface, formant une couche solide.

Étape 4 : Construction du film solide

Ce processus se poursuit, construisant le film solide couche atomique par couche atomique. Le résultat est un revêtement exceptionnellement pur, dense et uniforme qui épouse parfaitement la forme du substrat.

Pourquoi le CVD est-il si utile ?

Le CVD n'est pas une seule technique, mais une plateforme polyvalente utilisée pour créer des composants critiques dans des industries allant de la microélectronique à l'aérospatiale. Ses avantages découlent du degré de contrôle élevé qu'il offre.

Polyvalence inégalée

Le CVD peut être utilisé pour déposer une vaste gamme de matériaux. Cela comprend des métaux, des non-métaux, des alliages complexes et des composés céramiques avancés qui sont prisés pour leur dureté et leur résistance à la chaleur.

Couverture parfaite sur des formes complexes

Étant donné que le revêtement est construit à partir d'un gaz, il peut atteindre et recouvrir uniformément tous les recoins d'un objet complexe et tridimensionnel. C'est ce qu'on appelle une bonne propriété d'enveloppement, très difficile à obtenir avec des méthodes de revêtement à base de liquide.

Contrôle et pureté ultimes

Les techniciens peuvent contrôler précisément les propriétés du film final — telles que son épaisseur, sa composition chimique et sa structure cristalline — en ajustant des paramètres tels que la température, la pression et le mélange de gaz. Il en résulte des films d'une pureté et d'une densité extrêmement élevées.

Comprendre les compromis

Bien que puissant, le processus CVD traditionnel présente une limitation importante qui détermine où et comment il peut être utilisé.

Le principal défi : la chaleur extrême

Les processus CVD classiques nécessitent des températures très élevées, souvent comprises entre 850 °C et 1100 °C. Cette chaleur intense signifie que le matériau du substrat lui-même doit être capable de la supporter sans fondre, se déformer ou se dégrader.

Solutions modernes

Pour surmonter cette limite de température, des versions spécialisées du processus ont été développées. Des techniques telles que le CVD assisté par plasma (PECVD) utilisent le plasma au lieu de la simple chaleur pour énergiser les gaz, permettant au dépôt de se produire à des températures beaucoup plus basses.

Faire le bon choix pour votre objectif

Comprendre les forces fondamentales du CVD aide à clarifier ses applications idéales.

- Si votre objectif principal est de créer un film mince ultra-pur et sans défaut pour l'électronique ou l'optique : Le CVD est la référence en raison de son contrôle au niveau atomique et de sa grande pureté.

- Si votre objectif principal est de revêtir un objet complexe et non plat avec une couche protectrice uniforme : La capacité d'« enveloppement » du CVD en fait un choix supérieur aux méthodes par ligne de visée.

- Si votre objectif principal est de travailler avec des matériaux sensibles à la chaleur comme les plastiques ou certains alliages : Vous devriez éviter le CVD traditionnel et plutôt explorer des variantes à plus basse température.

En fin de compte, le dépôt chimique en phase vapeur permet aux ingénieurs de construire des matériaux avec une précision qui est tout simplement impossible avec d'autres méthodes.

Tableau récapitulatif :

| Aspect clé | Explication simple |

|---|---|

| Processus | Utilisation de gaz réactifs pour construire un film solide atome par atome sur une surface chauffée. |

| Avantage principal | Crée des revêtements exceptionnellement purs, uniformes et conformes sur des formes complexes. |

| Limitation clé | Le CVD traditionnel nécessite des températures très élevées, inappropriées pour les matériaux sensibles à la chaleur. |

| Utilisations courantes | Fabrication de microcircuits, d'outils de coupe et de revêtements résistants à l'usure. |

Besoin d'un revêtement uniforme et de haute pureté pour vos composants ?

KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour les procédés avancés de dépôt de matériaux tels que le CVD. Que vous développiez des composants électroniques de nouvelle génération, des revêtements d'outils durables ou des optiques spécialisées, nos solutions vous aident à obtenir le contrôle et la pureté ultimes que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de revêtement et de couches minces.

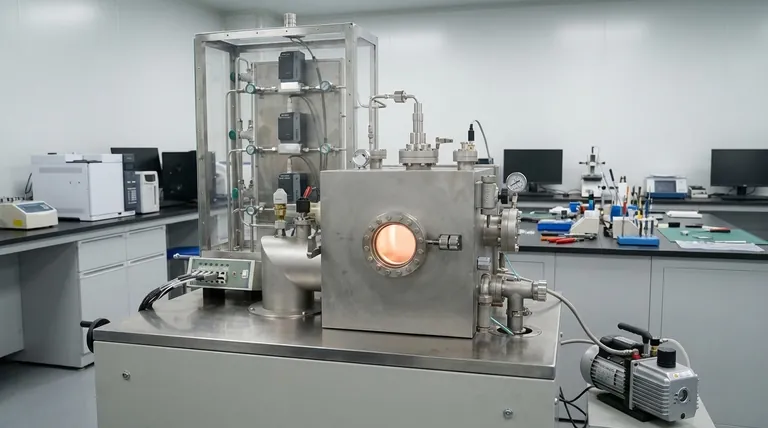

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté