En substance, le dépôt chimique en phase vapeur (CVD) est un processus où des précurseurs chimiques volatils sont introduits sous forme de gaz dans une chambre de réaction. Ces gaz se décomposent ou réagissent ensuite à la surface d'un objet chauffé, appelé substrat, pour former une couche mince solide de haute qualité. Le processus construit le revêtement atome par atome, assurant une couche uniforme et hautement contrôlée.

Contrairement aux méthodes physiques qui transfèrent simplement un matériau source sur une surface, le CVD construit un nouveau film par une réaction chimique contrôlée. Cette base chimique est la clé de sa capacité unique à créer des revêtements exceptionnellement purs, denses et uniformes, même sur des formes complexes.

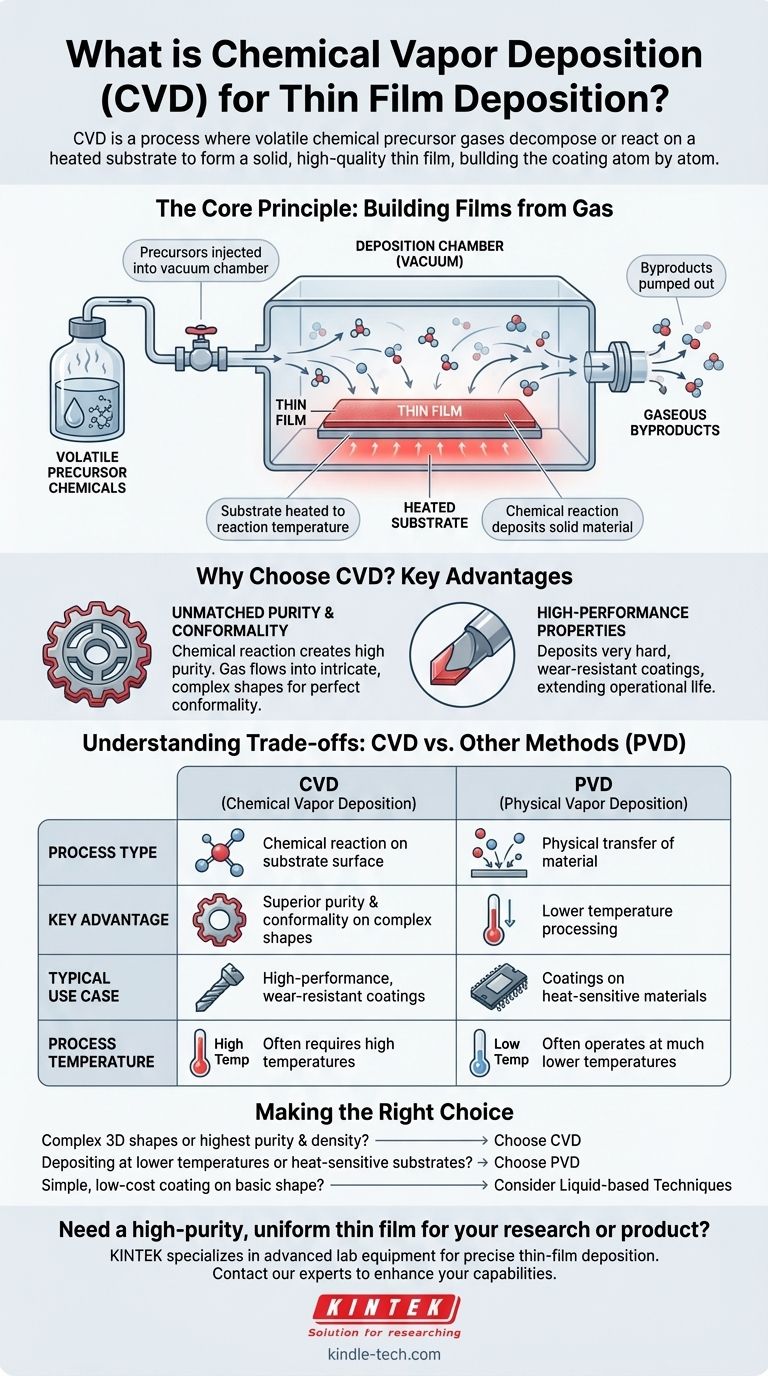

Le principe fondamental : construire des films à partir de gaz

Le dépôt chimique en phase vapeur est une technique sophistiquée utilisée lorsque les propriétés du film final – telles que la pureté, la densité et l'uniformité – sont critiques. Le processus repose sur quelques éléments clés fonctionnant de concert.

Le rôle du précurseur

Le processus commence par un ou plusieurs produits chimiques précurseurs volatils. Ce sont des composés, souvent sous forme liquide ou solide, qui peuvent être facilement vaporisés et contiennent les atomes spécifiques requis pour le film final. Cette vapeur est ensuite injectée avec précision dans la chambre de dépôt.

L'importance de la chaleur et du vide

La chambre de dépôt est généralement maintenue sous vide pour éliminer l'air et d'autres contaminants potentiels qui pourraient compromettre la pureté du film. Le substrat à l'intérieur de la chambre est chauffé à une température de réaction spécifique, ce qui fournit l'énergie nécessaire pour déclencher la réaction chimique.

Le mécanisme de dépôt

Lorsque le gaz précurseur s'écoule sur le substrat chauffé, il se décompose ou réagit sur la surface chaude. Cette réaction chimique dépose le matériau solide souhaité directement sur le substrat, formant une couche mince. Les sous-produits gazeux de la réaction sont simplement pompés hors de la chambre, laissant derrière eux un revêtement exceptionnellement pur. Au fil du temps, ce processus construit le film couche par couche.

Pourquoi choisir le CVD ? Avantages clés

Le CVD est choisi par rapport à d'autres techniques lorsque des caractéristiques spécifiques et de haute performance sont requises et difficiles à obtenir autrement.

Pureté et conformité inégalées

Parce que le film est construit à partir d'une réaction chimique plutôt que d'un transfert physique, le CVD peut produire des films avec un degré de pureté extrêmement élevé. De plus, comme le précurseur est un gaz, il peut s'écouler et recouvrir des surfaces tridimensionnelles complexes et complexes avec une épaisseur parfaitement uniforme, une propriété connue sous le nom de haute conformité.

Propriétés de haute performance

Le processus CVD permet la création de films aux caractéristiques uniques et souhaitables. Il est largement utilisé pour déposer des revêtements très durs et résistants à l'usure sur des outils de coupe ou des pièces industrielles, prolongeant considérablement leur durée de vie opérationnelle.

Comprendre les compromis : CVD vs. autres méthodes

Aucune méthode de dépôt n'est parfaite pour toutes les applications. Comprendre les compromis est essentiel pour prendre une décision éclairée. L'alternative principale au CVD est le dépôt physique en phase vapeur (PVD), qui comprend des méthodes comme la pulvérisation cathodique et l'évaporation.

Processus chimique vs. physique

La différence fondamentale est dans le nom. Le CVD est un processus chimique où un nouveau matériau est formé sur le substrat. Le PVD est un processus physique où un matériau source est vaporisé (par exemple, en le bombardant d'ions) puis se recondense simplement sur le substrat, un peu comme la vapeur se condense sur une fenêtre froide.

Températures de processus plus élevées

Un compromis important du CVD est qu'il nécessite souvent des températures élevées pour entraîner les réactions chimiques. Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car certains peuvent ne pas supporter la chaleur sans être endommagés ou altérés. Les méthodes PVD peuvent souvent fonctionner à des températures beaucoup plus basses.

Complexité des précurseurs

Les précurseurs CVD peuvent être des produits chimiques complexes, coûteux et parfois dangereux qui nécessitent une manipulation et des protocoles de sécurité rigoureux. Le PVD, en revanche, utilise souvent un matériau cible solide et inerte, ce qui peut être plus simple et plus sûr à gérer.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de propriétés du film, de matériau du substrat et de géométrie des composants.

- Si votre objectif principal est de revêtir des formes 3D complexes ou d'atteindre la pureté et la densité de film les plus élevées possibles : Le CVD est souvent le choix supérieur en raison de sa nature en phase gazeuse et de sa sélectivité chimique.

- Si votre objectif principal est de déposer des matériaux à des températures plus basses ou sur des substrats sensibles à la chaleur : Les méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique ou l'évaporation peuvent être plus appropriées.

- Si votre objectif est un revêtement simple et peu coûteux sur une forme de base pour une application moins exigeante : Des techniques plus simples à base liquide, telles que la méthode du bain chimique, pourraient être une solution suffisante et plus économique.

En comprenant le mécanisme fondamental du CVD, vous pouvez tirer parti stratégiquement de sa précision chimique pour construire des matériaux aux performances inégalées.

Tableau récapitulatif :

| Aspect | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Type de processus | Réaction chimique à la surface du substrat | Transfert physique de matière |

| Avantage clé | Pureté et conformité supérieures sur les formes complexes | Traitement à basse température |

| Cas d'utilisation typique | Revêtements haute performance, résistants à l'usure | Revêtements sur matériaux sensibles à la chaleur |

Besoin d'un film mince uniforme et de haute pureté pour votre recherche ou votre produit ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour le dépôt précis de couches minces. Notre expertise en technologie CVD peut vous aider à atteindre la pureté, la densité et la conformité exceptionnelles du film que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer vos innovations.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température