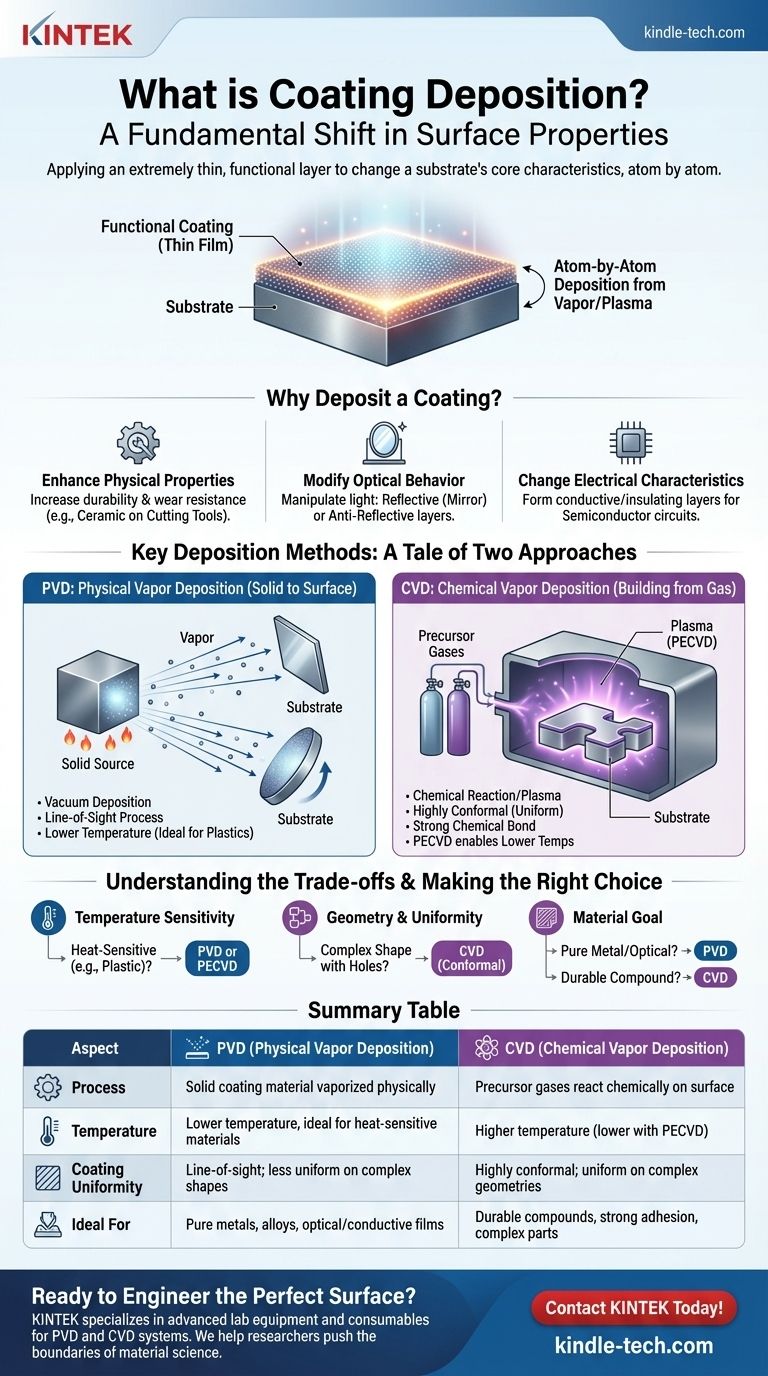

En substance, le dépôt de revêtement est une famille de procédés utilisés pour appliquer une couche de matériau fonctionnelle extrêmement mince sur la surface d'un objet, appelé substrat. Le but n'est pas simplement de recouvrir l'objet, mais de modifier fondamentalement ses propriétés de surface — le rendre plus dur, plus réfléchissant ou plus résistant à la corrosion. Ceci est réalisé en transformant un matériau de revêtement en vapeur ou en plasma, puis en le laissant se condenser ou réagir sur la surface du substrat atome par atome.

Le dépôt de revêtement n'est pas une technique unique, mais un ensemble d'outils de fabrication avancés. Le défi principal est de sélectionner le bon procédé — basé sur des facteurs fondamentaux tels que la température, la pression et la chimie — pour obtenir une propriété fonctionnelle spécifique sur un matériau spécifique.

L'objectif fondamental : Pourquoi déposer un revêtement ?

Le moteur principal de l'utilisation du dépôt est d'accorder à un matériau de masse des propriétés de surface qu'il ne possède pas naturellement. Cela crée un produit final qui possède les caractéristiques de base idéales (comme la résistance de l'acier ou le faible coût du plastique) combinées aux caractéristiques de surface idéales.

Amélioration des propriétés physiques

Les revêtements peuvent augmenter considérablement la durabilité d'un composant. Des couches minces de matériaux céramiques, par exemple, sont déposées sur des outils de coupe métalliques pour les rendre incroyablement durs et résistants à l'usure, prolongeant ainsi leur durée de vie opérationnelle.

Modification du comportement optique

De nombreux composants optiques dépendent du dépôt. Un miroir est créé en déposant une couche mince et hautement réfléchissante de métal, comme l'aluminium, sur un substrat en verre. Inversement, les revêtements antireflets sont soigneusement superposés pour manipuler les ondes lumineuses et maximiser la transmission.

Modification des caractéristiques électriques

Le dépôt est fondamental pour toute l'industrie des semi-conducteurs. Il est utilisé pour déposer les couches ultra-minces de matériaux conducteurs, semi-conducteurs et isolants qui forment les circuits microscopiques à l'intérieur d'une puce informatique.

Méthodes de dépôt clés : Une histoire de deux approches

Bien qu'il existe des dizaines de techniques spécifiques, elles se répartissent généralement en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Les méthodes décrites dans les références mettent en évidence les différences fondamentales entre ces deux familles.

Dépôt Physique en Phase Vapeur (PVD) : Du solide à la surface

Les procédés PVD prennent un matériau de revêtement solide, le transforment en vapeur par des moyens physiques et transportent cette vapeur vers le substrat.

La méthode de dépôt sous vide est un exemple classique de PVD. Un métal solide est chauffé dans une chambre à vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur métallique voyage ensuite en ligne droite et se condense sous forme de film mince sur les composants plus froids, un peu comme la vapeur embue un miroir froid.

Le vide est essentiel. Il empêche la vapeur métallique de réagir avec l'air et permet à l'évaporation de se produire à une température beaucoup plus basse, rendant possible le revêtement de matériaux sensibles à la chaleur comme les plastiques.

Dépôt Chimique en Phase Vapeur (CVD) : Construire à partir du gaz

Les procédés CVD utilisent des gaz précurseurs qui s'écoulent sur un substrat. Une réaction chimique est ensuite déclenchée à la surface du substrat, provoquant la décomposition des gaz et la formation d'un film solide.

Le dépôt par plasma, souvent appelé CVD assisté par plasma (PECVD), est une forme avancée de ceci. Au lieu de s'appuyer uniquement sur une chaleur élevée pour piloter la réaction, il utilise un champ électrique pour surchauffer le gaz en un plasma.

Cet état de plasma hautement énergétique permet aux réactions chimiques de se produire à des températures significativement plus basses, élargissant la gamme des matériaux pouvant être revêtus tout en créant une couche solide, chimiquement liée.

Comprendre les compromis

Choisir entre PVD et CVD est une question d'équilibre entre les exigences du substrat, les propriétés de revêtement souhaitées et la complexité de la géométrie de la pièce.

Température et compatibilité du substrat

Le PVD est généralement un procédé à plus basse température, ce qui le rend idéal pour les substrats qui ne peuvent pas supporter une chaleur élevée, tels que les polymères et certains alliages. Bien que le CVD traditionnel nécessite des températures très élevées, l'utilisation du plasma (PECVD) comble cet écart, permettant le dépôt chimique sur des matériaux plus sensibles.

Adhérence et uniformité du revêtement

Les revêtements CVD réagissent chimiquement à la surface, ce qui peut entraîner une adhérence exceptionnelle. Les gaz précurseurs peuvent également s'écouler dans et autour des formes complexes, produisant un revêtement hautement conforme qui est uniforme partout.

Le PVD est un procédé "à ligne de visée". La vapeur voyage en ligne droite de la source au substrat. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes avec des surfaces cachées, c'est pourquoi les pièces sont souvent rotatives pendant le processus.

Contrôle du processus et des matériaux

Le PVD offre un excellent contrôle pour le dépôt de métaux purs et d'alliages, ce qui le rend parfait pour les applications optiques et décoratives comme les miroirs ou une visière teintée or pour pompier. Le CVD excelle dans la création de composés chimiquement distincts et hautement durables comme le nitrure de silicium ou le carbone de type diamant.

Faire le bon choix pour votre objectif

La meilleure méthode de dépôt dépend entièrement de votre objectif final. Le matériau de votre pièce, sa forme et la fonction que vous souhaitez que la surface remplisse dicteront le chemin technique correct.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme le plastique : Le PVD ou le CVD assisté par plasma (PECVD) sont vos meilleures options en raison de leurs températures de processus plus basses.

- Si votre objectif principal est d'obtenir un revêtement très uniforme sur une pièce complexe avec des trous ou des contre-dépouilles : Un procédé basé sur le CVD est souvent supérieur en raison de la nature non-ligne-de-visée des gaz précurseurs.

- Si votre objectif principal est de créer un film métallique pur à des fins optiques ou conductrices : Les procédés PVD comme l'évaporation sous vide ou la pulvérisation cathodique sont directs et très efficaces.

Comprendre ces différences fondamentales est la première étape pour concevoir la surface parfaite pour votre application.

Tableau récapitulatif :

| Aspect | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Processus | Matériau de revêtement solide vaporisé physiquement | Gaz précurseurs réagissent chimiquement à la surface |

| Température | Température plus basse, idéale pour les matériaux sensibles à la chaleur | Température plus élevée (plus basse avec PECVD) |

| Uniformité du revêtement | Ligne de visée ; moins uniforme sur les formes complexes | Hautement conforme ; uniforme sur les géométries complexes |

| Idéal pour | Métaux purs, alliages, films optiques/conducteurs | Composés durables, forte adhérence, pièces complexes |

Prêt à concevoir la surface parfaite pour votre application ?

Choisir la bonne méthode de dépôt de revêtement est essentiel pour obtenir les propriétés de surface qu'exige votre projet. Que vous ayez besoin d'améliorer la durabilité avec un revêtement céramique dur, de modifier le comportement optique d'une lentille ou de déposer des couches électriques précises pour un semi-conducteur, l'équipement adéquat est primordial.

KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables pour les processus de dépôt de revêtement, y compris les systèmes PVD et CVD. Notre expertise aide les chercheurs et les fabricants dans des secteurs allant de l'aérospatiale à l'électronique à obtenir des résultats supérieurs. Nous fournissons les outils fiables et performants dont vous avez besoin pour repousser les limites de la science des matériaux.

Contactez-nous dès aujourd'hui pour discuter de vos défis spécifiques en matière de revêtement et découvrir comment les solutions de KINTEK peuvent apporter de la valeur à votre laboratoire — Prenez contact maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quels sont les 3 types de biomasse ? Un guide des sources ligneuses, agricoles et de déchets

- Comment un four de séchage à température constante de laboratoire assure-t-il la répétabilité ? Standardisez les résultats de votre cyclage de catalyseur

- Quel est le processus d'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Quelle est l'importance de l'utilisation d'un homogénéisateur à ultrasons pour traiter les cellules sur des films de diamant nanocristallin ? Optimiser l'extraction des protéines

- Quelle température le graphite peut-il supporter ? Débloquer son potentiel de chaleur extrême

- Quel est l'objectif du verre fritté ? Un guide de la filtration de précision et de la résistance chimique

- Quelles sont les limites de l'identification d'un échantillon inconnu par le seul point de fusion ? Évitez les erreurs d'identification coûteuses

- Qu'est-ce qu'un filtre-presse à membrane pour le traitement des eaux usées ? Obtenez des boues plus sèches et des coûts d'élimination réduits