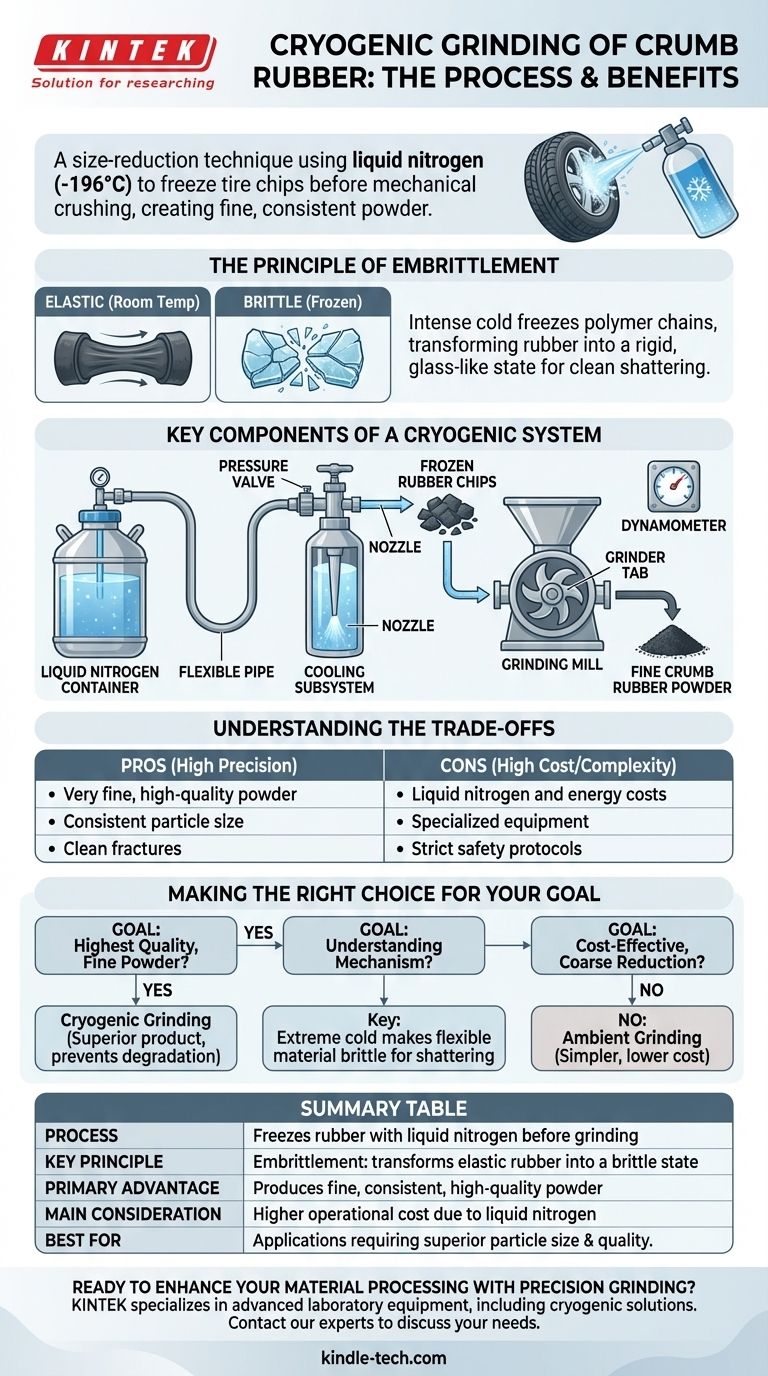

Le broyage cryogénique de caoutchouc granulé est une technique de réduction de taille où les copeaux de pneus sont congelés avec de l'azote liquide avant d'être mécaniquement broyés. Ce processus tire parti du froid extrême (−196°C) pour rendre le caoutchouc, normalement élastique, dur et cassant, ce qui permet de le réduire facilement en une poudre fine et homogène.

L'objectif central du broyage cryogénique est de modifier fondamentalement les propriétés physiques du caoutchouc, le faisant passer d'un état résistant et élastique à un état cassant et vitreux. Cette transformation permet un processus de broyage plus efficace et précis, aboutissant à des particules plus fines et de meilleure qualité que ce que les méthodes traditionnelles pourraient permettre.

Le principe de la fragilisation

L'efficacité du broyage cryogénique repose sur un principe simple : changer l'état d'un matériau pour le rendre plus facile à traiter.

Passage de l'élastique au cassant

Le caoutchouc à température ambiante est connu pour son élasticité, ce qui le rend durable mais difficile à broyer en une poudre fine. Il a tendance à se déchirer ou à fondre sous l'effet du frottement du broyage plutôt qu'à se briser proprement.

Le rôle de l'azote liquide

En immergeant les copeaux de pneus dans l'azote liquide, leur température est rapidement abaissée. Ce froid intense gèle les chaînes polymères à l'intérieur du caoutchouc, les bloquant en place et transformant le matériau en un état rigide et cassant, très similaire au verre.

L'étape de broyage

Une fois fragilisés, les copeaux de caoutchouc congelés sont introduits dans un broyeur ou un moulin. Le matériau n'étant plus élastique, l'impact mécanique le brise proprement et efficacement en de très petites particules uniformes, créant ainsi la poudre de caoutchouc granulé souhaitée.

Composants clés d'un système cryogénique

Une installation de broyage cryogénique intègre un système de refroidissement avec un broyeur mécanique pour atteindre son objectif.

Le sous-système de refroidissement

Cette partie du processus est responsable de la production du froid extrême. Elle comprend généralement un récipient d'azote liquide, ainsi qu'une soupape de pression, un manomètre et une buse pour contrôler et appliquer précisément le cryogène au caoutchouc.

Le mécanisme de broyage

C'est le cœur mécanique du système. Une languette de broyeur ou un composant de fraisage similaire applique la force physique nécessaire pour briser les copeaux de caoutchouc congelés et cassants en une poudre fine.

Équipement de support

D'autres composants comme un tuyau flexible sont utilisés pour transporter l'azote liquide en toute sécurité. Un dynamomètre peut également être inclus pour mesurer la force et la consommation d'énergie du processus de broyage, aidant ainsi à optimiser l'efficacité.

Comprendre les compromis

Bien que très efficace, le broyage cryogénique implique des considérations spécifiques qu'il est important de comprendre.

Haute précision vs. coût élevé

Cette méthode produit une poudre très fine et de haute qualité avec une taille de particule constante, ce qui est un avantage majeur. Cependant, le coût de l'azote liquide et l'énergie nécessaire pour maintenir des températures aussi basses peuvent la rendre plus coûteuse que les méthodes de broyage ambiant (à température ambiante).

Adéquation des matériaux

Le broyage cryogénique est exceptionnellement bien adapté aux polymères comme le caoutchouc et les plastiques qui subissent une transition distincte vers un état cassant lorsqu'ils sont congelés. Il est moins efficace ou nécessaire pour les matériaux qui sont déjà durs et cassants à température ambiante.

Complexité opérationnelle

La manipulation de l'azote liquide nécessite un équipement spécialisé et des protocoles de sécurité stricts. Les exigences techniques pour l'exploitation et la maintenance d'un système cryogénique sont plus élevées que celles des broyeurs mécaniques plus simples.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de produire la poudre de caoutchouc la plus fine et de la plus haute qualité : Le broyage cryogénique est la méthode supérieure car il assure des fractures de particules nettes et prévient la dégradation thermique du matériau.

- Si votre objectif principal est de comprendre le mécanisme fondamental : La clé est que le froid extrême est utilisé pour rendre un matériau flexible cassant, ce qui est la condition préalable nécessaire pour le réduire en une poudre fine.

- Si votre objectif principal est une réduction de taille grossière et rentable : Un processus de broyage ambiant plus simple peut être un choix plus approprié, car il évite les coûts élevés associés à l'azote liquide.

En fin de compte, le broyage cryogénique est une solution sophistiquée conçue pour surmonter la ténacité inhérente des matériaux comme le caoutchouc afin d'obtenir un produit final supérieur.

Tableau récapitulatif :

| Aspect | Broyage cryogénique |

|---|---|

| Processus | Congèle le caoutchouc avec de l'azote liquide (-196°C) avant le broyage |

| Principe clé | Fragilisation : transforme le caoutchouc élastique en un état cassant, semblable au verre |

| Avantage principal | Produit une poudre fine, homogène et de haute qualité avec des fractures de particules nettes |

| Considération principale | Coût d'exploitation plus élevé en raison de l'azote liquide et de l'équipement spécialisé |

| Idéal pour | Applications nécessitant une taille et une qualité de particules supérieures, comme le recyclage avancé |

Prêt à améliorer votre traitement des matériaux avec un broyage de précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions pour les processus cryogéniques. Notre expertise peut vous aider à obtenir la poudre de caoutchouc fine et homogène que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de réduction de taille et de science des matériaux.

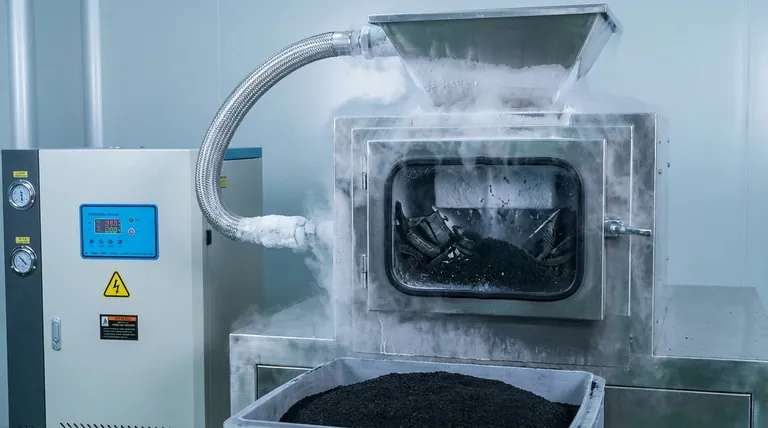

Guide Visuel

Produits associés

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

- Machine de Broyage de Plastiques Puissante

- Concasseur à mâchoires de laboratoire

- Lyophilisateur de laboratoire haute performance pour la recherche et le développement

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Quel outil pourrait être utilisé pour pulvériser un objet ? Faites correspondre l'outil à la dureté et à la fragilité de votre matériau

- Qu'est-ce que le broyage d'échantillons ? La clé d'une analyse de laboratoire précise et fiable

- Le broyage réduit-il la taille des particules ? Obtenez un contrôle précis des propriétés de votre matériau

- Quel est l'objectif d'un pulvérisateur ? Libérez le potentiel des matériaux grâce au broyage fin

- Quel est le mécanisme d'une rectifieuse ? Obtenez une précision et des finitions de surface supérieures