En science des matériaux et en fabrication de semi-conducteurs, une chambre de dépôt chimique en phase vapeur (CVD) est un environnement sous vide hautement contrôlé conçu dans un seul but : faire croître une couche mince solide et haute performance sur une surface. Elle fonctionne comme un réacteur où des gaz précurseurs volatils sont introduits, réagissent et se décomposent, déposant une couche de matériau atome par atome sur un objet chauffé, appelé substrat. Ce processus est fondamental pour créer les matériaux avancés utilisés dans les puces informatiques, les cellules solaires et les revêtements protecteurs.

Une chambre CVD n'est pas simplement un conteneur ; c'est un instrument de précision conçu pour manipuler précisément la température, la pression et la chimie des gaz. Sa conception est entièrement axée sur la création des conditions parfaites pour qu'une réaction chimique spécifique se produise à la surface d'un substrat, résultant en un nouveau matériau conçu.

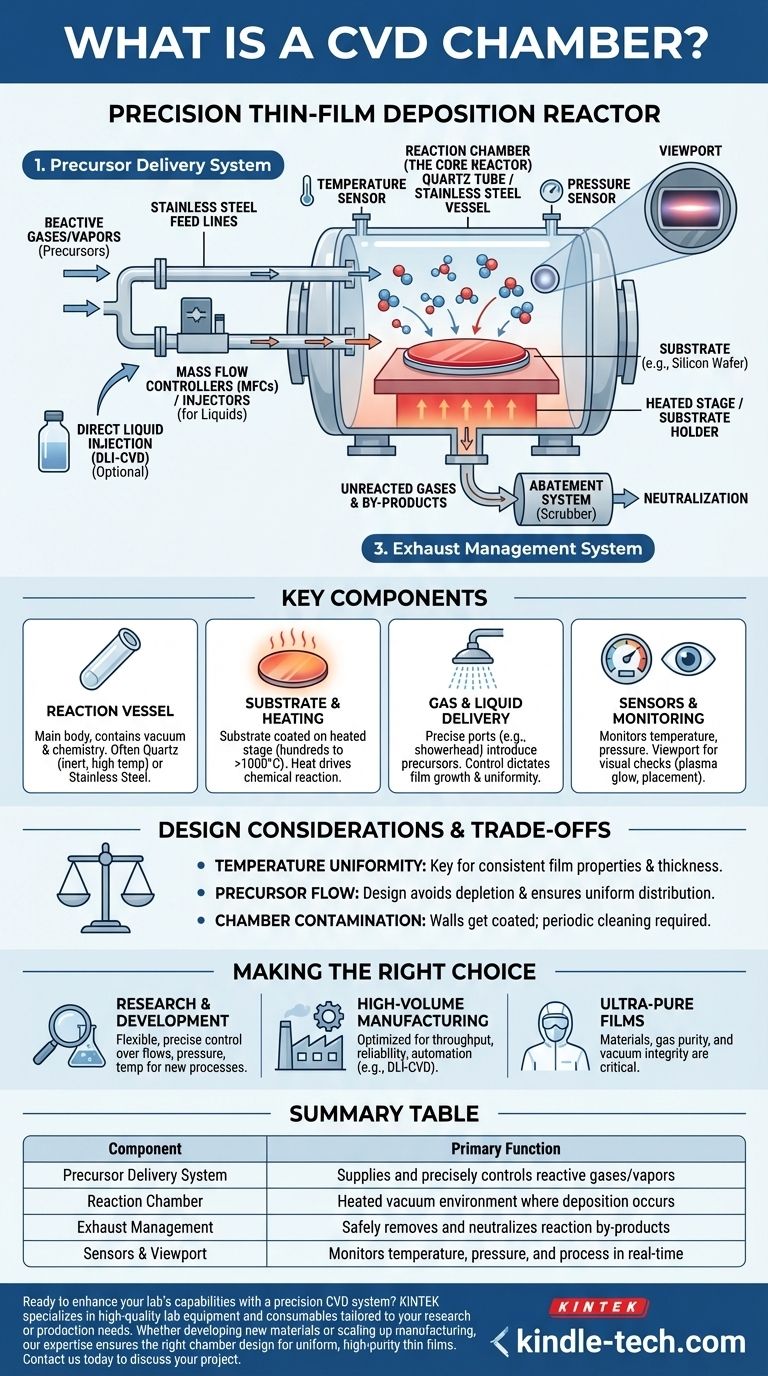

Le système CVD : un processus en trois parties

Pour comprendre la chambre, il faut la considérer comme le cœur d'un système intégré plus vaste. Une configuration CVD complète est généralement composée de trois sections critiques qui fonctionnent en séquence.

1. Système de livraison des précurseurs

C'est la source des matières premières. Le système délivre des gaz ou des vapeurs réactifs, appelés précurseurs, dans la chambre.

Des conduites d'alimentation en acier inoxydable transportent les gaz, et des régulateurs de débit massique (MFC) sont utilisés pour réguler leurs débits avec une extrême précision. Ce contrôle est essentiel pour définir la composition chimique et les propriétés finales du film.

Dans certaines conceptions, comme le Dépôt par Injection Directe de Liquide (DLI-CVD), le précurseur est un liquide qui est injecté et vaporisé, ce qui peut permettre des taux de dépôt plus élevés.

2. La chambre de réaction (le réacteur principal)

C'est le cœur de l'opération où le dépôt a lieu. La chambre elle-même est généralement un tube de quartz ou un récipient en acier inoxydable construit pour résister à des températures élevées et à des conditions de vide.

À l'intérieur, un substrat (tel qu'une tranche de silicium) est placé sur un support chauffé. La combinaison de la haute température et de la basse pression prépare les gaz précurseurs à réagir et à déposer un film solide sur le substrat.

3. Système de gestion des gaz d'échappement

Les réactions chimiques dans une chambre CVD sont souvent incomplètes, et les sous-produits peuvent être toxiques, corrosifs ou inflammables.

Le système d'échappement pompe en toute sécurité ces gaz non réagis et ces sous-produits hors de la chambre. Ils sont ensuite envoyés à un système d'abattement (un "épurateur") pour être neutralisés avant d'être libérés.

Un aperçu de l'intérieur de la chambre : composants clés

La chambre de réaction est un assemblage de composants spécialisés, chacun ayant un rôle critique dans le contrôle de l'environnement de dépôt.

Le récipient de réaction

C'est le corps principal de la chambre, souvent un tube de quartz pour les processus à haute température, car le quartz est chimiquement inerte et peut supporter la chaleur. Son rôle est de contenir le vide et la chimie réactive.

Substrat et source de chauffage

Le substrat est l'objet à revêtir. Il repose sur un support chauffé, souvent à des centaines, voire plus d'un millier de degrés Celsius. Cette chaleur fournit l'énergie thermique nécessaire pour entraîner la réaction chimique à la surface du substrat.

Distribution de gaz et de liquide

Des ports sur la chambre permettent l'introduction des précurseurs. Le contrôle précis offert par les régulateurs de débit massique pour les gaz ou les injecteurs pour les liquides dicte le taux de croissance et l'uniformité du film.

Capteurs et surveillance

Pour garantir le bon déroulement du processus, la chambre est équipée de capteurs de température et de pression.

De plus, de nombreuses chambres comprennent un hublot. Cette petite fenêtre renforcée offre une vue directe du processus, permettant aux opérateurs de surveiller visuellement la lueur du plasma, d'assurer un placement correct et de repérer les problèmes en temps réel.

Comprendre les compromis et les considérations de conception

La conception d'une chambre CVD est un équilibre entre des exigences concurrentes. Il n'y a pas de conception "meilleure" unique, seulement la meilleure conception pour une application spécifique.

Uniformité de la température

Un défi clé est d'assurer que le substrat est chauffé uniformément. Toute variation de température à travers la surface entraînera une croissance du film à des vitesses différentes, ce qui se traduira par une épaisseur non uniforme et des propriétés incohérentes.

Débit et distribution des précurseurs

La manière dont les gaz sont introduits et s'écoulent sur le substrat est critique. Un "pommeau de douche" ou une entrée de gaz mal conçus peuvent entraîner un épuisement, où le gaz réagit à l'avant du substrat, privant l'arrière et provoquant une non-uniformité.

Contamination de la chambre

Les parois de la chambre sont également revêtues pendant le dépôt. Au fil du temps, ce film indésirable peut s'écailler et contaminer le substrat, ruinant le dispositif. Les chambres doivent être conçues pour un nettoyage périodique afin de gérer cette réalité.

Faire le bon choix pour votre objectif

La conception optimale de la chambre CVD est entièrement dictée par le résultat escompté.

- Si votre objectif principal est la recherche et le développement : Vous avez besoin d'une chambre flexible avec un contrôle précis et indépendant des débits de gaz, de la pression et de la température pour explorer de nouveaux matériaux et processus.

- Si votre objectif principal est la fabrication à grand volume : Votre chambre doit être optimisée pour le débit, la fiabilité et l'automatisation, favorisant des conceptions comme le DLI-CVD qui prennent en charge des taux de dépôt élevés.

- Si votre objectif principal est de créer des films ultra-purs : Les matériaux de construction de la chambre, la pureté des gaz précurseurs et l'intégrité du système de vide sont les facteurs les plus critiques.

Comprendre la chambre CVD comme un réacteur intégré est la première étape pour maîtriser le dépôt de couches minces.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Système de livraison des précurseurs | Fournit et contrôle précisément les gaz/vapeurs réactifs |

| Chambre de réaction | Environnement sous vide chauffé où le dépôt a lieu |

| Gestion des gaz d'échappement | Élimine et neutralise en toute sécurité les sous-produits de réaction |

| Capteurs et hublot | Surveille la température, la pression et le processus en temps réel |

Prêt à améliorer les capacités de votre laboratoire avec un système CVD de précision ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche ou de production. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise vous assure d'obtenir la bonne conception de chambre pour des couches minces uniformes et de haute pureté. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Comment le contrôle de la température dans une chambre de réaction CVD affecte-t-il la croissance des nanotubes de carbone ? Facteurs clés pour des CNT à haut rendement

- Quel est l'avantage clé de l'utilisation du carbure de silicium (SiC) comme substrat pour la croissance de graphène par CVD ? Obtenir du graphène autoportant

- Qu'est-ce que le CVD dans les MEMS ? Le processus fondamental pour la fabrication de dispositifs à micro-échelle

- Quels sont les paramètres du processus de dépôt chimique en phase vapeur ? Maîtrisez le CVD pour des films minces supérieurs

- Qu'est-ce que le dépôt de couches atomiques de métaux ? Atteignez une précision à l'échelle atomique pour vos films minces

- Qu'est-ce que la technique de pulvérisation cathodique ? Un guide des méthodes de dépôt de couches minces

- Comment fonctionne le pulvérisation cathodique ? Un guide du dépôt de couches minces pour une ingénierie de surface supérieure

- Quelle est la température du revêtement CVD ? Trouvez le bon procédé CVD pour votre matériau