Dans le domaine des matériaux avancés, le dépôt chimique en phase vapeur (CVD) est une méthode industrielle dominante pour la production de graphène. Il s'agit d'un processus de synthèse « ascendant » (bottom-up) qui fait croître des feuilles de graphène de haute qualité, d'une épaisseur d'un seul atome, sur de grandes surfaces en exposant un catalyseur métallique à un gaz contenant du carbone à des températures très élevées.

Bien qu'il existe plusieurs méthodes pour créer du graphène, le dépôt chimique en phase vapeur (CVD) est la stratégie principale pour la production à l'échelle industrielle car il équilibre de manière unique la création de grandes feuilles monocouches de haute qualité avec des principes de fabrication évolutifs et rentables.

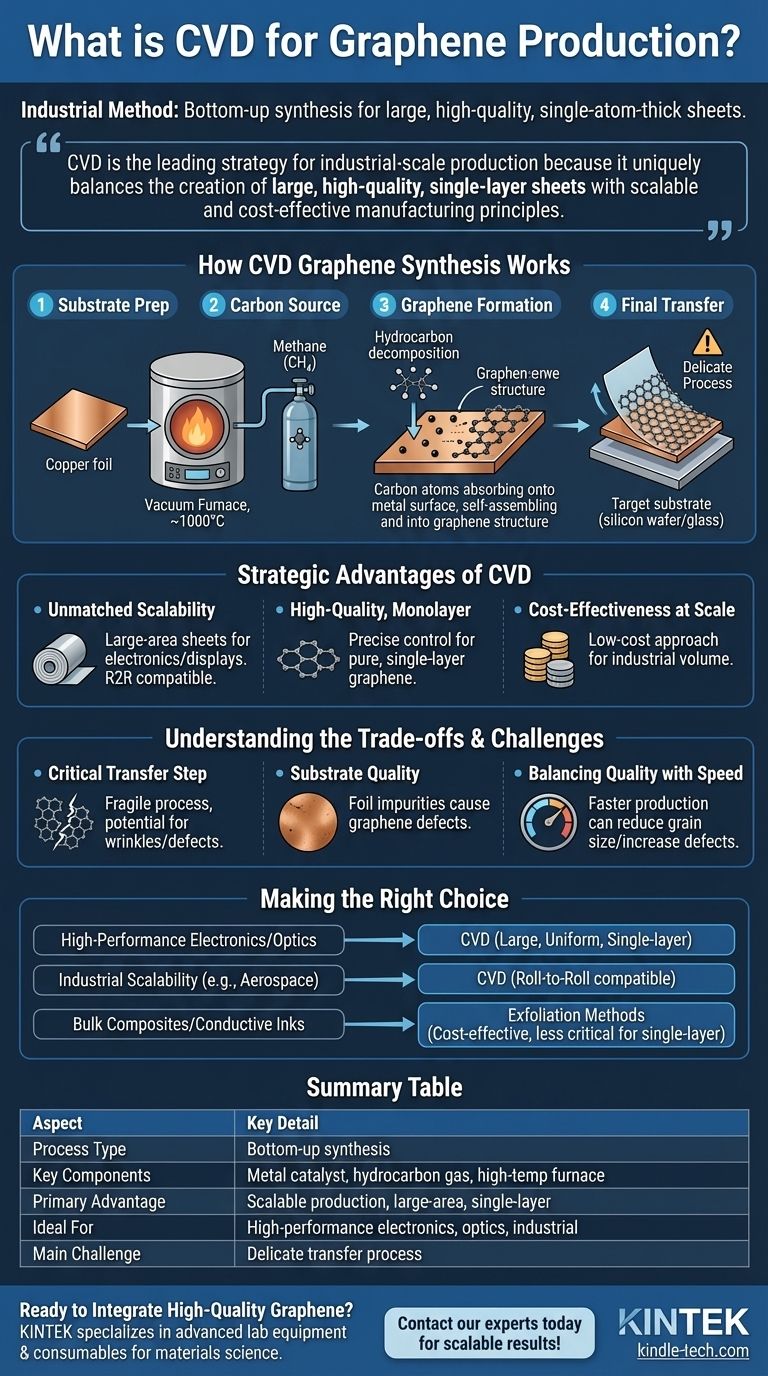

Comment fonctionne la synthèse de graphène par CVD

Pour comprendre l'importance du CVD, il est essentiel de saisir sa mécanique fondamentale. Le processus est un assemblage précis, atome par atome, plutôt que l'exfoliation d'un matériau plus grand comme le graphite.

Le principe de base : l'assemblage ascendant (Bottom-Up)

Le processus CVD commence par le placement d'un substrat, généralement une feuille mince de métal catalytique comme le cuivre ou le nickel, dans un four sous vide.

Introduction de la source de carbone

Le four est chauffé à environ 1000°C. Un gaz hydrocarboné, tel que le méthane, est ensuite introduit dans la chambre de réaction.

Formation et croissance du graphène

À cette température extrême, le gaz hydrocarboné se décompose. Cela libère des atomes de carbone qui s'adsorbent, ou se lient, à la surface de la feuille métallique chaude.

Ces atomes de carbone diffusent à travers la surface métallique, nucléent et s'auto-assemblent en la structure de réseau hexagonale du graphène. Avec le temps, ces petites îles de graphène grandissent et fusionnent pour former un film continu d'une épaisseur d'un seul atome recouvrant le substrat.

L'étape finale de transfert

Une fois que la couche de graphène s'est formée sur la feuille métallique, elle doit être soigneusement transférée sur un substrat cible (comme le silicium, le verre ou un polymère) où elle pourra être utilisée dans une application finale.

Les avantages stratégiques du CVD

Le CVD est apparu comme la méthode la plus prometteuse pour la production commerciale de graphène en raison d'une combinaison de trois facteurs critiques.

Capacité d'adaptation inégalée pour l'industrie

Le CVD permet la croissance de feuilles de graphène de grande surface, ce qui est une exigence fondamentale pour les applications en électronique et dans les écrans. Le processus est compatible avec la fabrication rouleau-à-rouleau (R2R), permettant une production continue et à grand volume.

Production monocouche de haute qualité

Le processus permet un contrôle précis du produit final. En ajustant des paramètres tels que le débit de gaz, la température et le temps, les fabricants peuvent produire de manière fiable du graphène monocouche pur, ce qui est essentiel pour ses propriétés électroniques et optiques uniques.

Rentabilité à l'échelle

Comparé à d'autres méthodes pouvant produire du graphène de haute qualité, le CVD est considéré comme une approche relativement peu coûteuse lorsqu'elle est mise en œuvre à l'échelle industrielle, ce qui la rend commercialement viable.

Comprendre les compromis et les défis

Bien que puissant, le processus CVD n'est pas sans complexités. Reconnaître ces défis est essentiel pour une mise en œuvre réussie.

L'étape de transfert est critique

Le processus de déplacement de la feuille de graphène fragile, d'une épaisseur d'un atome, du catalyseur métallique au substrat final est extrêmement délicat. Cette étape peut introduire des plis, des déchirures et des contaminants, compromettant potentiellement les performances du matériau.

La qualité du substrat est primordiale

La qualité du film de graphène final dépend directement de la qualité de la feuille de catalyseur métallique. Toute impureté ou imperfection sur la surface du cuivre ou du nickel peut se traduire par des défauts dans la structure cristalline du graphène.

Équilibrer la qualité et la vitesse de production

Dans un système rouleau-à-rouleau, il existe un compromis inhérent entre la vitesse de production et la perfection cristalline du graphène. Une production plus rapide peut parfois entraîner des tailles de grains cristallins plus petites ou davantage de défauts, ce qui doit être géré pour des applications spécifiques.

Faire le bon choix pour votre application

Le choix d'une méthode de production de graphène dépend entièrement de l'objectif final. Le CVD est un choix supérieur pour des applications spécifiques à haute valeur ajoutée.

- Si votre objectif principal est l'électronique ou l'optique haute performance : Le CVD est la méthode définitive car il produit les feuilles monocouches grandes et uniformes requises pour ces applications exigeantes.

- Si votre objectif principal est l'évolutivité industrielle : Le CVD est la voie la plus prometteuse, car sa compatibilité avec le traitement rouleau-à-rouleau en fait la norme pour la production de masse dans des secteurs allant de l'aérospatiale au stockage d'énergie.

- Si votre objectif principal est les composites en vrac ou les encres conductrices : Bien que le CVD offre la plus haute qualité, d'autres méthodes d'exfoliation pourraient être plus rentables si la perfection monocouche n'est pas l'exigence principale.

En fin de compte, comprendre les principes du CVD vous permet de tirer parti de la méthode la plus puissante actuellement disponible pour faire passer le potentiel du graphène du laboratoire à la réalité industrielle.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Synthèse ascendante |

| Composants clés | Catalyseur métallique (ex. cuivre), gaz hydrocarboné (ex. méthane), four à haute température |

| Avantage principal | Production évolutive de graphène monocouche de grande surface |

| Idéal pour | Électronique haute performance, optique et applications industrielles |

| Défi principal | Processus de transfert délicat du catalyseur au substrat final |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou développement de produits ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires à la science des matériaux de pointe, y compris la production de graphène. Notre expertise soutient les chercheurs et les fabricants dans l'obtention de résultats fiables et évolutifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre projet du concept à la réalité.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD