À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication puissant utilisé pour créer des matériaux solides haute performance, généralement sous forme de couche mince, à partir d'un gaz. Dans cette méthode, des gaz précurseurs volatils sont introduits dans une chambre de réaction où ils se décomposent et réagissent à la surface d'un objet chauffé, appelé substrat. Cette réaction chimique entraîne le dépôt d'une nouvelle couche solide de matériau directement sur la surface du substrat, construisant le film atome par atome.

Le principe fondamental du CVD n'est pas simplement de revêtir une surface, mais plutôt de construire une nouvelle couche de matériau par une réaction chimique contrôlée. Il transforme des ingrédients gazeux en un film solide aux propriétés précisément conçues, dictées par la température, la pression et la composition des gaz.

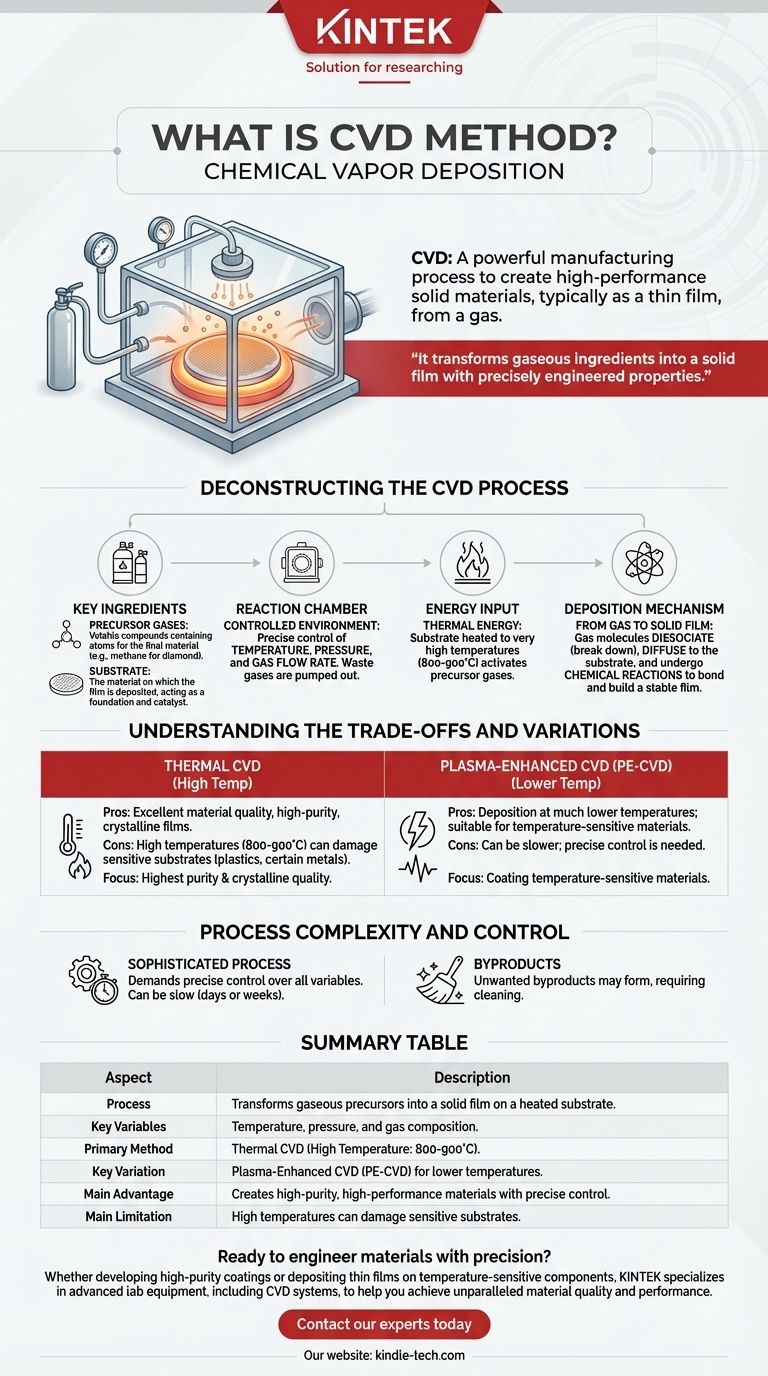

Déconstruction du processus CVD

Pour comprendre le CVD, il est préférable de le décomposer en ses composants et étapes essentiels. L'ensemble du processus se déroule dans un environnement hautement contrôlé pour garantir la pureté et la qualité du matériau final.

Les ingrédients clés : précurseurs et substrat

Le processus commence par deux composants principaux. Les gaz précurseurs sont des composés volatils qui contiennent les atomes du matériau final souhaité. Par exemple, pour faire croître un film de diamant, on utilise des gaz riches en carbone comme le méthane.

Le substrat est le matériau ou l'objet sur lequel le film est déposé. Il sert de fondation physique et souvent de catalyseur à la réaction chimique. Les substrats peuvent aller des plaquettes de silicium en électronique aux « germes » de diamant pour faire croître des diamants synthétiques plus grands.

La chambre de réaction : un environnement contrôlé

Tout cela se produit à l'intérieur d'une chambre de réaction scellée. Cette chambre permet un contrôle précis des variables environnementales critiques, notamment la température, la pression et le débit des gaz.

Les gaz résiduels et les précurseurs n'ayant pas réagi sont continuellement pompés hors de la chambre, évitant ainsi la contamination et garantissant que la réaction chimique se déroule comme prévu.

Le catalyseur de la réaction : apport d'énergie

Pour que les gaz précurseurs réagissent et forment un solide, ils doivent être activés par de l'énergie. La méthode d'apport d'énergie est une caractéristique déterminante du type de CVD.

La méthode la plus courante est l'énergie thermique. Le substrat est chauffé à une température très élevée, souvent entre 800°C et 900°C. Lorsque les gaz précurseurs plus froids entrent en contact avec le substrat chaud, la chaleur fournit l'énergie nécessaire pour déclencher la réaction chimique à sa surface.

Le mécanisme de dépôt : du gaz au film solide

Une fois énergisées, les molécules de gaz se décomposent (dissocient) en atomes et molécules réactifs. Ces espèces se déplacent ensuite (diffusent) vers la surface du substrat.

Sur la surface chaude, ces espèces réactives subissent une série de réactions chimiques, se liant au substrat et entre elles. Ce processus atomistique construit un film solide stable qui adhère fortement au substrat.

Comprendre les compromis et les variations

Bien que puissant, le processus CVD n'est pas une solution universelle. Les conditions spécifiques requises créent des compromis importants qui ont conduit au développement de différentes techniques de CVD.

La haute température est une arme à double tranchant

Le CVD thermique traditionnel nécessite des températures extrêmement élevées pour obtenir des films cristallins de haute pureté. Cela produit une excellente qualité de matériau.

Cependant, ces températures élevées peuvent endommager ou détruire les substrats sensibles à la chaleur, tels que les plastiques, certains métaux ou les composants électroniques complexes.

CVD assisté par plasma (PE-CVD) pour des températures plus basses

Pour surmonter la limitation de température, une variation appelée CVD assisté par plasma (PE-CVD) est utilisée. Dans cette méthode, une source d'énergie comme les micro-ondes ou la radiofréquence (RF) est utilisée pour ioniser le gaz en un plasma.

Ce plasma contient des ions et des radicaux hautement réactifs qui peuvent former un film à des températures beaucoup plus basses. Cela permet de revêtir des matériaux sensibles à la température qui seraient incompatibles avec le CVD thermique.

Complexité et contrôle du processus

Le CVD est un processus sophistiqué qui exige un contrôle précis de toutes les variables. Le processus peut être lent, prenant parfois des jours ou des semaines pour obtenir une couche significative.

De plus, des sous-produits indésirables peuvent parfois se former en plus du film souhaité (comme le graphite se formant lors de la croissance du diamant), obligeant les techniciens à arrêter périodiquement le processus pour le nettoyage.

Faire le bon choix pour votre objectif

Le choix de l'approche CVD correcte dépend entièrement des exigences de votre matériau et des limites de votre substrat.

- Si votre objectif principal est la pureté du film et la qualité cristalline les plus élevées possibles : Le CVD thermique à haute température est souvent la méthode préférée, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le CVD assisté par plasma (PE-CVD) est le choix essentiel, car il permet le dépôt à des températures nettement plus basses.

En comprenant ces principes fondamentaux, vous pouvez tirer efficacement parti du CVD pour concevoir des matériaux aux propriétés contrôlées avec précision, à partir de zéro.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Transforme les précurseurs gazeux en un film solide sur un substrat chauffé. |

| Variables clés | Température, pression et composition des gaz. |

| Méthode principale | CVD thermique (Haute température : 800-900°C). |

| Variation clé | CVD assisté par plasma (PE-CVD) pour des températures plus basses. |

| Avantage principal | Crée des matériaux haute performance et de haute pureté avec un contrôle précis. |

| Limite principale | Les températures élevées peuvent endommager les substrats sensibles. |

Prêt à concevoir des matériaux avec précision ?

Que vous ayez besoin de développer des revêtements de haute pureté pour des plaquettes de semi-conducteurs ou de déposer des couches minces sur des composants sensibles à la température, l'équipement adéquat est essentiel. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes CVD, pour vous aider à obtenir une qualité et des performances de matériaux inégalées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos objectifs spécifiques de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD