En science et ingénierie des matériaux, une méthode de dépôt est tout processus utilisé pour appliquer une couche mince de matériau sur une surface, appelée substrat. L'objectif principal est de modifier fondamentalement les propriétés du substrat, telles que sa conductivité électrique, sa dureté, sa résistance à la corrosion ou son comportement optique. Ces processus sont largement classés en deux grandes familles : ceux basés sur le transport physique et ceux basés sur des réactions chimiques.

Le dépôt n'est pas une technique unique mais une famille de processus pour créer des revêtements haute performance. La distinction essentielle réside dans la manière dont le revêtement est formé : les méthodes physiques "transportent" essentiellement un matériau existant sur une surface, tandis que les méthodes chimiques "font croître" une nouvelle couche par une réaction chimique contrôlée.

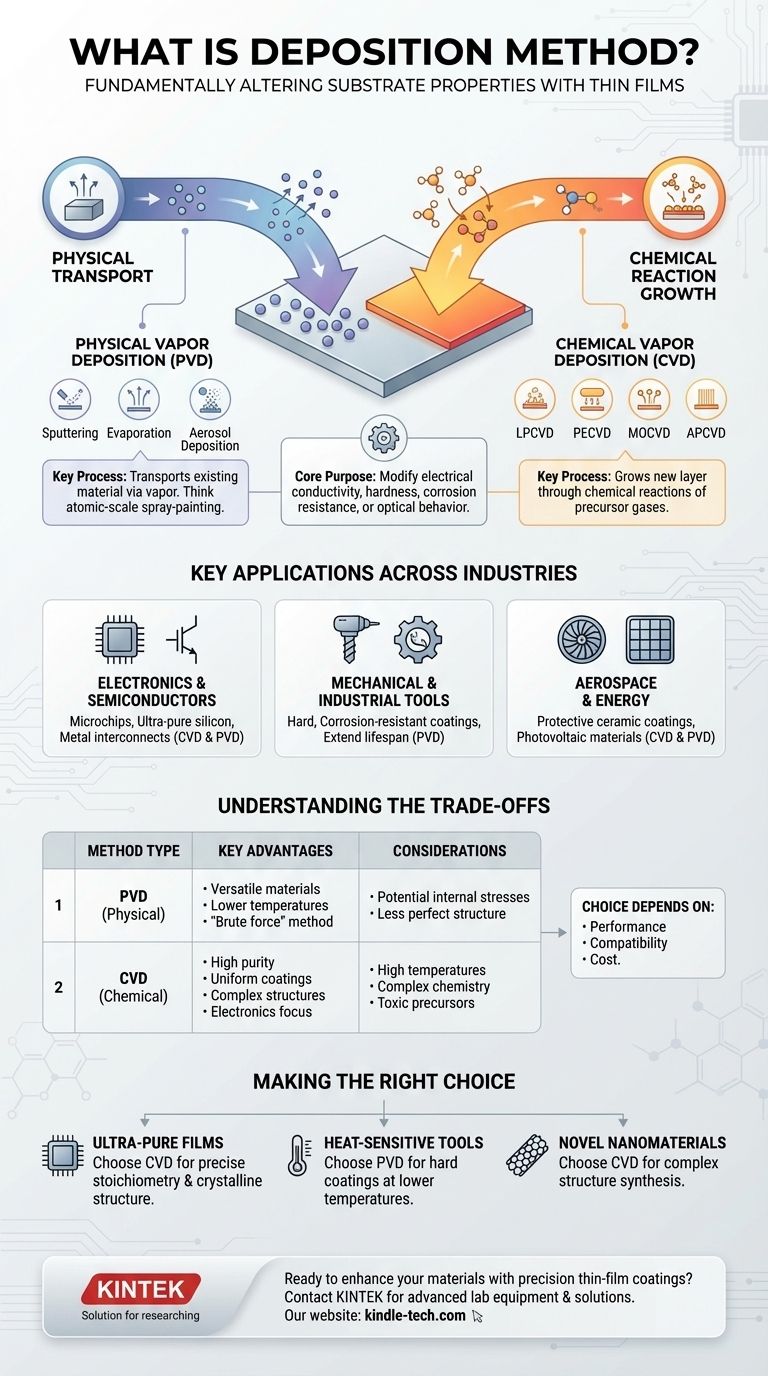

Les deux approches fondamentales : Physique vs Chimique

Pour comprendre le dépôt, vous devez d'abord saisir la différence fondamentale entre ses deux branches principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique : La méthode de "transport"

Les méthodes de dépôt physique prennent un matériau source solide ou liquide, le transforment en vapeur et le transportent physiquement sur le substrat, où il se condense à nouveau en un film mince solide. Considérez cela comme un processus de pulvérisation à l'échelle atomique.

Cette catégorie comprend des techniques telles que la pulvérisation cathodique, l'évaporation et le dépôt par aérosol, où de fines particules sont accélérées pour impacter et se lier au substrat.

Les méthodes physiques sont appréciées pour leur polyvalence dans le dépôt d'une large gamme de matériaux, y compris les métaux et les céramiques, souvent à des températures plus basses que les méthodes chimiques.

Dépôt chimique : La méthode de "croissance"

Les méthodes de dépôt chimique introduisent un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz réagissent et se décomposent ensuite à la surface du substrat, "faisant croître" une nouvelle couche de matériau solide atome par atome.

La caractéristique déterminante est la réaction chimique qui se produit directement à la surface pour former le film.

Cette méthode est la base de la création de matériaux très purs, uniformes et complexes qui seraient difficiles à fabriquer autrement, ce qui en fait une pierre angulaire de l'industrie électronique.

Un aperçu plus approfondi du dépôt chimique en phase vapeur (CVD)

En raison de son rôle critique dans la technologie moderne, le CVD est un vaste domaine avec de nombreuses variantes spécialisées.

Le processus de base

Dans un processus CVD typique, le substrat est placé dans une chambre de réaction et chauffé. Des gaz précurseurs sont introduits, qui réagissent ensuite sur la surface chaude pour déposer le film souhaité. Les sous-produits de la réaction sont ensuite évacués de la chambre.

Variations courantes du CVD

Les conditions spécifiques – telles que la pression, la température et la source d'énergie utilisée pour entraîner la réaction – donnent lieu à de nombreux types de CVD différents.

Les variations courantes comprennent :

- CVD à pression atmosphérique (APCVD) : Fonctionne à la pression atmosphérique normale.

- CVD à basse pression (LPCVD) : Utilise un vide pour créer des films plus uniformes.

- CVD assisté par plasma (PECVD) : Utilise le plasma pour entraîner la réaction, permettant des températures de processus plus basses.

- CVD organométallique (MOCVD) : Utilise des précurseurs organométalliques, essentiels pour la fabrication de semi-conducteurs et de LED avancés.

Applications clés dans toutes les industries

Les méthodes de dépôt sont des technologies habilitantes qui alimentent une vaste gamme de produits.

Électronique et semi-conducteurs

Le CVD et le PVD sont indispensables dans la fabrication des micropuces. Le CVD est utilisé pour faire croître le silicium ultra-pur, les films diélectriques et conducteurs qui forment les transistors, tandis que le PVD est souvent utilisé pour déposer les interconnexions métalliques.

Outils mécaniques et industriels

Des revêtements durs et résistants à la corrosion sont appliqués sur les outils de coupe, les forets et les composants de moteur pour prolonger considérablement leur durée de vie. Ces revêtements, souvent en nitrure de titane ou en carbone de type diamant, sont généralement appliqués par PVD.

Aérospatiale et énergie

Des revêtements céramiques spécialisés appliqués par dépôt protègent les aubes de turbine des moteurs à réaction des températures extrêmes. Dans le secteur de l'énergie, ces méthodes sont utilisées pour déposer les matériaux photovoltaïques qui composent les cellules solaires à couches minces.

Comprendre les compromis

Le choix d'une méthode de dépôt est une question d'équilibre entre les exigences de performance, la compatibilité des matériaux et le coût.

Pureté vs Polyvalence

Le CVD excelle dans la création de matériaux d'une pureté exceptionnelle et d'une structure cristalline parfaite, c'est pourquoi il domine dans l'électronique haut de gamme. Cependant, les températures élevées et la chimie complexe peuvent être limitantes.

Le PVD, en revanche, est davantage une méthode de "force brute". Il peut déposer presque n'importe quel matériau qui peut être vaporisé, mais le film résultant peut avoir plus de contraintes internes ou une structure moins parfaite par rapport à un film CVD "cultivé".

Température et sensibilité du substrat

Le CVD traditionnel nécessite souvent des températures très élevées, ce qui peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques.

Des techniques comme le PECVD et le PVD fonctionnent à des températures beaucoup plus basses, élargissant la gamme de matériaux qu'elles peuvent être utilisées pour revêtir.

Complexité et sécurité

Les processus CVD peuvent être très complexes et impliquent souvent des gaz précurseurs toxiques, inflammables ou corrosifs, nécessitant une infrastructure de sécurité importante. Le PVD est généralement un processus plus propre, bien qu'il puisse être plus énergivore.

Faire le bon choix pour votre objectif

L'objectif spécifique de votre application dictera la stratégie de dépôt optimale.

- Si votre objectif principal est de créer des films semi-conducteurs ultra-purs : Le CVD est généralement le choix supérieur en raison de sa capacité à faire croître des matériaux avec une stœchiométrie et une structure cristalline précises.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur un outil sensible à la chaleur : Le PVD est souvent plus pratique et peut déposer une plus large gamme de matériaux durs à des températures plus basses.

- Si votre objectif principal est d'explorer de nouveaux nanomatériaux comme les nanotubes ou les nanofils : Le CVD fournit les voies de réaction chimique nécessaires pour synthétiser ces structures complexes à partir de zéro.

Comprendre la différence fondamentale entre la "croissance" d'un film chimiquement et son "transport" physiquement est la clé pour sélectionner le bon outil pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Type de méthode | Processus clé | Applications principales | Avantages clés |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transporte le matériau via la vapeur vers le substrat | Revêtements durs, films métalliques, outils | Polyvalent, basse température, large gamme de matériaux |

| Dépôt chimique en phase vapeur (CVD) | Fait croître le film par réactions chimiques sur le substrat | Semi-conducteurs, électronique, matériaux purs | Haute pureté, revêtements uniformes, structures complexes |

Prêt à améliorer vos matériaux avec des revêtements en couches minces de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour les processus de dépôt. Que vous développiez des semi-conducteurs, créiez des outils résistants à l'usure ou exploriez des nanomatériaux, nos solutions vous aident à obtenir des résultats supérieurs avec fiabilité et efficacité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces