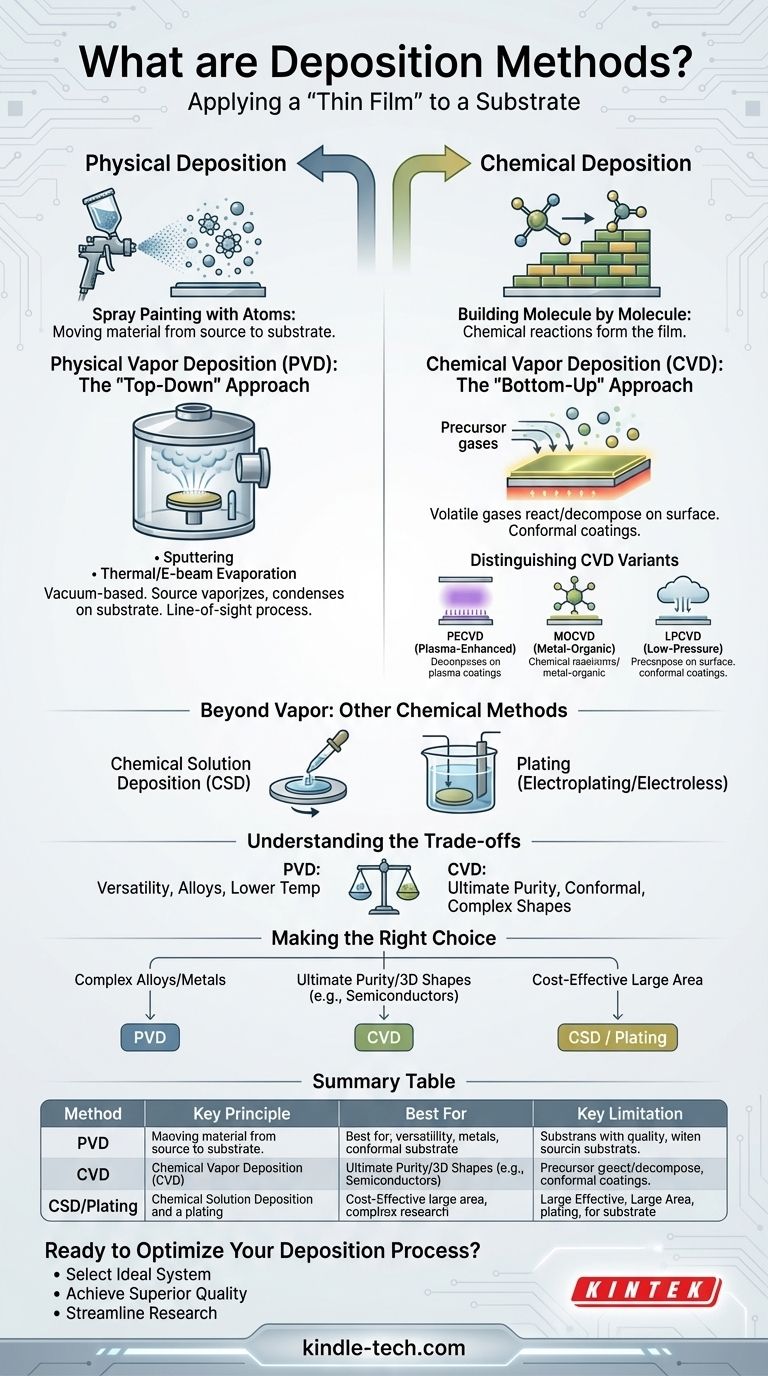

À la base, le dépôt est le processus d'application d'une fine couche de matériau — une « couche mince » — sur une surface, appelée substrat. Ces méthodes sont largement classées en deux catégories principales : le dépôt physique, où un matériau est physiquement transféré d'une source au substrat, et le dépôt chimique, où des réactions chimiques sont utilisées pour former le film sur la surface du substrat.

Le choix entre les méthodes de dépôt ne dépend pas de celle qui est « meilleure », mais de celle qui est appropriée pour la tâche. Les méthodes physiques sont comme la peinture au pistolet avec des atomes, offrant de la polyvalence, tandis que les méthodes chimiques sont comme la construction du film atome par atome, offrant une pureté et une précision inégalées.

Les deux piliers du dépôt : Physique contre Chimique

La distinction fondamentale entre les techniques de dépôt réside dans la manière dont le matériau du film arrive et se forme sur le substrat. Cette différence dicte les propriétés du film final, l'équipement requis et les types de matériaux que vous pouvez déposer.

Dépôt Physique en Phase Vapeur (PVD) : L'approche « De haut en bas »

Le dépôt physique en phase vapeur englobe un ensemble de techniques basées sur le vide où un matériau source solide ou liquide est vaporisé puis transporté vers le substrat, où il se condense pour former la couche mince.

Considérez cela comme la création d'une fine brume d'atomes ou de molécules à l'intérieur d'une chambre à vide qui recouvre uniformément toute surface sur son passage. Comme il s'agit d'un processus physique à ligne de mire, il n'y a pas de changements chimiques au matériau source lui-même.

Les méthodes PVD courantes comprennent la pulvérisation cathodique, l'évaporation thermique et l'évaporation par faisceau d'électrons.

Dépôt Chimique en Phase Vapeur (CVD) : L'approche « De bas en haut »

Le dépôt chimique en phase vapeur utilise des gaz précurseurs volatils qui réagissent ou se décomposent à la surface du substrat pour créer le film souhaité. Le film est littéralement construit à partir des atomes fournis par ces gaz.

Ceci ressemble davantage à la construction d'une structure cristalline brique par brique. Comme le film est formé par une réaction chimique à la surface, le CVD peut produire des revêtements très uniformes (conformes) qui couvrent même des formes tridimensionnelles complexes sans lacunes.

C'est cette grande précision qui fait du CVD une méthode dominante dans l'industrie des semi-conducteurs.

Distinction des principales variantes de CVD

Le processus CVD de base a été adapté à différents besoins, ce qui a conduit à plusieurs variantes :

- CVD assisté par plasma (PECVD) : Utilise un plasma pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses. Ceci est essentiel pour les substrats sensibles à la température.

- CVD organométallique (MOCVD) : Utilise des composés organométalliques comme précurseurs, ce qui est essentiel pour la fabrication de semi-conducteurs composés complexes utilisés dans les LED et les lasers.

- CVD à basse pression (LPCVD) : Fonctionner à pression réduite améliore l'uniformité du film et réduit les réactions indésirables en phase gazeuse, conduisant à des films de plus haute pureté.

Au-delà de la vapeur : Exploration d'autres méthodes chimiques

Bien que le PVD et le CVD soient les principales techniques basées sur la vapeur, la catégorie « Dépôt chimique » est plus large. Elle comprend également des méthodes qui utilisent des précurseurs liquides au lieu de gaz.

Dépôt par Solution Chimique (CSD)

Le CSD implique l'application d'une solution précurseur liquide (souvent un « sol-gel ») sur un substrat, généralement par centrifugation, immersion ou pulvérisation. Le substrat est ensuite chauffé pour évaporer le solvant et initier les réactions chimiques qui forment le film solide final.

Placage (Électrodéposition et Autocatalytique)

Le placage est une méthode chimique établie de longue date où un substrat est immergé dans un bain chimique. Un courant électrique (électrodéposition) ou une réaction chimique autocatalytique (placage autocatalytique) provoque le dépôt d'ions métalliques dissous sur la surface du substrat.

Comprendre les compromis

Le choix de la bonne méthode de dépôt nécessite de trouver un équilibre entre le besoin de qualité du film, la compatibilité des matériaux et le coût.

Quand choisir le PVD

Le PVD excelle dans le dépôt de matériaux difficiles ou impossibles à créer avec des précurseurs chimiques, tels que des alliages métalliques ou des composés spécifiques. Les processus peuvent souvent être exécutés à des températures inférieures à celles du CVD traditionnel, et l'équipement peut être très polyvalent. Cependant, sa nature à ligne de mire peut rendre difficile le revêtement uniforme de formes complexes.

Quand choisir le CVD

Le CVD est le choix évident lorsque la plus haute pureté et la conformité sont requises. Sa capacité à revêtir parfaitement des topographies complexes le rend indispensable pour la fabrication de circuits intégrés. Les principaux inconvénients sont les températures de processus élevées (pour certaines variantes) ainsi que le coût et les dangers potentiels des gaz précurseurs.

La niche pour les méthodes liquides

Le CSD et le placage offrent un avantage significatif en termes de coût et de simplicité, car ils ne nécessitent pas de systèmes de vide poussé coûteux. Ils sont excellents pour revêtir de grandes surfaces ou lorsque la pureté absolue la plus élevée n'est pas la principale préoccupation. La qualité et l'uniformité du film, cependant, peuvent ne pas correspondre à ce qui est réalisable avec les méthodes basées sur la vapeur.

Faire le bon choix pour votre application

Votre décision finale sera guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est la polyvalence et le dépôt d'alliages complexes ou de métaux élémentaires : Le PVD est souvent la méthode la plus directe et la plus efficace.

- Si votre objectif principal est la pureté ultime et une couverture uniforme sur des formes 3D complexes (comme dans les semi-conducteurs) : Le CVD offre une précision et une conformité inégalées.

- Si votre objectif principal est un revêtement économique à grande échelle sans exigences de vide : Les méthodes de solution chimique comme le placage ou le CSD sont de solides concurrentes.

Comprendre ces différences fondamentales vous permet de sélectionner la technique de dépôt qui correspond parfaitement à vos exigences en matière de matériaux, de substrat et de performance.

Tableau récapitulatif :

| Méthode | Principe clé | Idéal pour | Limitation clé |

|---|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Transfert physique du matériau sous vide | Polyvalence, alliages complexes, températures plus basses | Revêtement à ligne de mire, formes complexes inégales |

| Dépôt Chimique en Phase Vapeur (CVD) | Réaction chimique à la surface du substrat | Pureté ultime, revêtements 3D conformes (ex. semi-conducteurs) | Températures élevées, gaz précurseurs coûteux |

| Dépôt par Solution Chimique (CSD) / Placage | Application de précurseur liquide ou bain chimique | Revêtement économique de grande surface, pas de vide nécessaire | Uniformité et pureté du film inférieures aux méthodes vapeur |

Prêt à optimiser votre processus de dépôt ?

Choisir la bonne méthode de dépôt est essentiel pour obtenir la couche mince parfaite pour votre application. Que vous ayez besoin de la polyvalence du PVD, de la précision du CVD ou de la rentabilité des méthodes en solution, KINTEK possède l'expertise et l'équipement pour soutenir les besoins uniques de votre laboratoire.

Laissez KINTEK vous aider à :

- Sélectionner le système de dépôt idéal pour vos matériaux et substrats

- Atteindre une qualité de film supérieure grâce à notre équipement de laboratoire avancé

- Rationaliser votre recherche ou votre production avec des solutions fiables et performantes

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions de dépôt peuvent améliorer votre travail. Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées