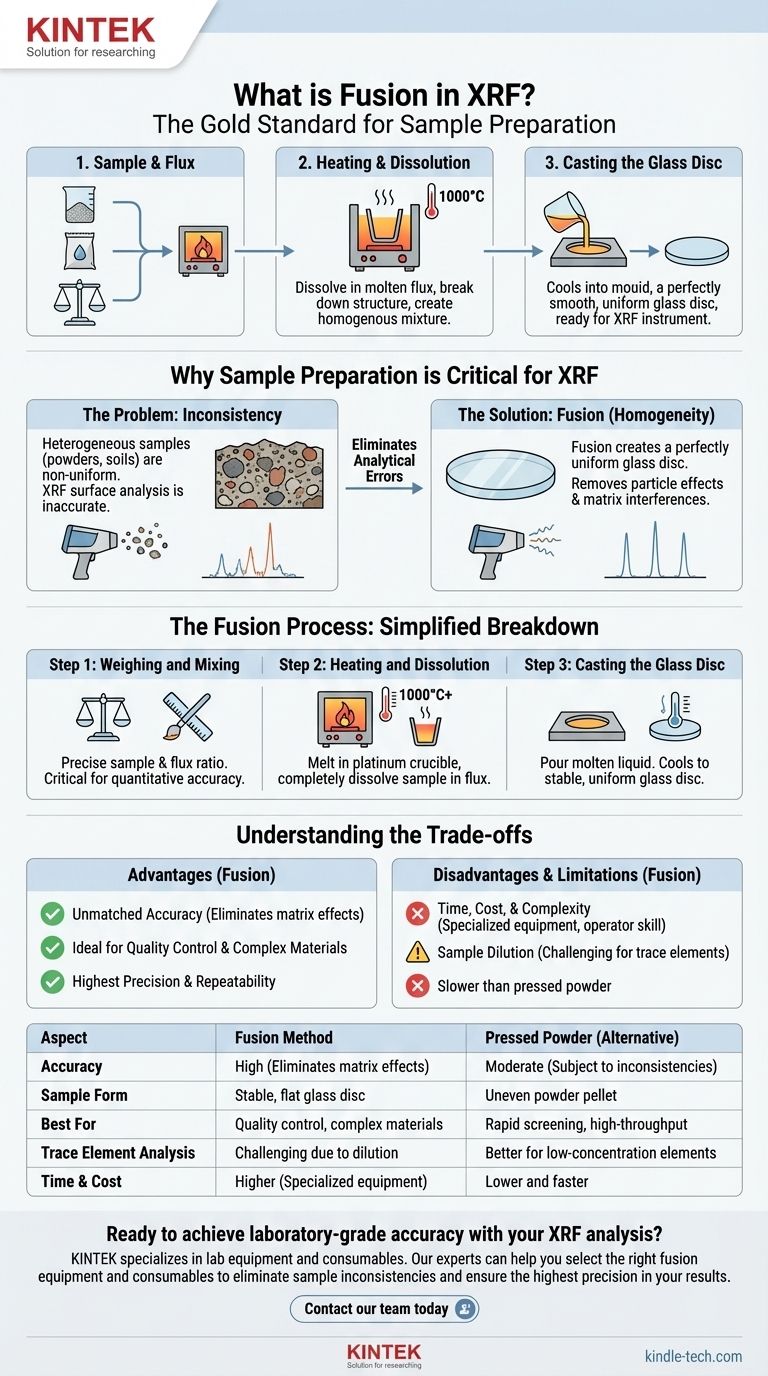

La fusion en Fluorescence des Rayons X (FRX) est une technique avancée de préparation d'échantillons. Elle implique la dissolution d'un échantillon finement broyé dans un solvant en fusion, appelé fondant, à des températures extrêmement élevées. Ce processus décompose la structure originale et les liaisons chimiques de l'échantillon, créant un mélange fondu parfaitement homogène qui est ensuite coulé dans un disque de verre plat et stable pour l'analyse.

L'objectif fondamental de la fusion est d'éliminer les erreurs analytiques causées par les incohérences physiques et chimiques au sein d'un échantillon. En créant un disque de verre parfaitement uniforme, la fusion supprime les inexactitudes dues aux différences de taille des particules et aux interférences inter-éléments, garantissant la plus haute précision et reproductibilité possible des résultats FRX.

Pourquoi la préparation de l'échantillon est essentielle pour la FRX

La Fluorescence des Rayons X est une méthode d'analyse puissante, mais sa précision dépend fondamentalement de la qualité de l'échantillon présenté à l'instrument. Les rayons X émis par le spectromètre n'interagissent qu'avec une très fine couche de la surface de l'échantillon.

Le problème de l'incohérence

La plupart des échantillons bruts, tels que les poudres, les sols ou les roches concassées, sont hétérogènes. Cela signifie que leur composition n'est pas uniforme partout.

Analyser un échantillon non préparé revient à essayer de comprendre une recette complexe en ne goûtant qu'un seul ingrédient choisi au hasard. Le résultat ne représentera pas l'ensemble.

Le défi des « effets de matrice »

La manière dont un élément émet (fluoresce) des rayons X peut être supprimée ou renforcée par les autres éléments qui l'entourent dans la matrice de l'échantillon.

Ces « effets de matrice » peuvent fausser gravement les résultats, faisant apparaître un élément de faible concentration encore plus faible, ou vice-versa. La fusion dissout l'échantillon dans un fondant connu, ce qui standardise cette matrice et minimise ces interférences inter-éléments.

Assurer une forme physique idéale

Le processus FRX repose sur une interaction cohérente des rayons X avec les atomes de l'échantillon. Une surface rugueuse et inégale provenant d'une poudre pressée peut disperser les rayons X de manière imprévisible.

Un disque de verre lisse, plat et dense créé par fusion fournit la surface idéale pour l'analyse, garantissant que la relation géométrique entre l'instrument et l'échantillon est parfaite et reproductible à chaque fois.

Le processus de fusion : une décomposition simplifiée

Bien que la chimie puisse être complexe, les étapes physiques du processus de fusion sont simples et méthodiques.

Étape 1 : Pesée et mélange

Une quantité précise de l'échantillon oxydé est pesée et mélangée avec un rapport spécifique de fondant, généralement un composé de borate de lithium. Cette étape initiale est cruciale pour la précision quantitative.

Étape 2 : Chauffage et dissolution

Le mélange échantillon-fondant est placé dans un creuset (souvent en platine) et chauffé dans un four à des températures dépassant 1000°C. Le mélange fond, et le creuset est agité pour assurer que l'échantillon se dissolve complètement dans le fondant.

Étape 3 : Coulée du disque de verre

Une fois la solution parfaitement homogène, le liquide en fusion est versé dans un plat de coulée ou un moule. Il refroidit rapidement pour former un disque de verre solide, stable et chimiquement uniforme, prêt pour l'analyse.

Comprendre les compromis

La fusion est souvent considérée comme la référence absolue pour la préparation d'échantillons en FRX, mais ce n'est pas la seule méthode. Comprendre ses avantages et ses inconvénients est essentiel pour prendre une décision éclairée.

L'avantage : une précision inégalée

La fusion est la méthode supérieure pour éliminer les effets de matrice et les incohérences d'échantillon. Pour les applications nécessitant le plus haut degré de précision, telles que le contrôle qualité, les études géologiques ou la production de ciment, c'est le choix définitif.

L'inconvénient : temps, coût et complexité

Comparée au simple pressage d'une poudre en pastille, la fusion est plus longue et nécessite des équipements spécialisés et coûteux comme des machines de fusion automatisées et des creusets en platine. C'est un processus plus impliqué nécessitant un niveau de compétence plus élevé de la part de l'opérateur.

La limite : la dilution de l'échantillon

Étant donné que l'échantillon est dissous dans un fondant, sa concentration initiale est diluée. Cela peut poser un problème lors de l'analyse d'éléments traces, car leur concentration diluée pourrait tomber en dessous des limites de détection de l'instrument FRX.

Faire le bon choix pour votre objectif

La meilleure méthode de préparation d'échantillon dépend entièrement de votre objectif analytique.

- Si votre objectif principal est la plus haute précision et reproductibilité possible : La fusion est le choix correct, en particulier pour les matériaux complexes ou minéralogiquement divers.

- Si votre objectif principal est le dépistage rapide ou l'analyse à haut débit : Une méthode plus simple, comme la préparation d'une pastille de poudre pressée, peut être suffisante et plus efficace.

- Si votre objectif principal est d'analyser des éléments à des niveaux de traces très faibles : Vous devez examiner attentivement si la dilution due à la fusion compromettra votre capacité à détecter l'élément d'intérêt.

En fin de compte, le choix de la méthode de préparation d'échantillon appropriée est la base sur laquelle repose toute analyse FRX fiable.

Tableau récapitulatif :

| Aspect | Méthode de fusion | Poudre pressée (Alternative) |

|---|---|---|

| Précision | Élevée (Élimine les effets de matrice) | Modérée (Sujette aux incohérences) |

| Forme de l'échantillon | Disque de verre plat et stable | Pastille de poudre inégale |

| Idéal pour | Contrôle qualité, matériaux complexes | Dépistage rapide, haut débit |

| Analyse des éléments traces | Difficile en raison de la dilution | Mieux pour les éléments à faible concentration |

| Temps et coût | Plus élevés (équipement spécialisé) | Plus faibles et plus rapides |

Prêt à obtenir une précision de qualité laboratoire avec votre analyse FRX ?

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à choisir l'équipement de fusion et les consommables appropriés pour éliminer les incohérences d'échantillon et assurer la plus haute précision de vos résultats.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont la fusion peut améliorer votre flux de travail FRX et fournir des données fiables sur lesquelles vous pouvez compter.

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode du disque de KBr ? Un guide complet pour la préparation des échantillons en spectroscopie IR

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour la pastillage d'électrolytes ? Libérez une conductivité ionique élevée

- Quel rôle joue une presse hydraulique de laboratoire dans la préparation des matériaux modèles solides ? Standardisation pour des données précises.

- Comment les presses hydrauliques de laboratoire facilitent-elles la mise en granulés de biomasse ? Optimisation de la densité des biocarburants et prévention du mâchefer

- Quelle est l'utilité d'une presse hydraulique manuelle ? Un outil économique pour la préparation d'échantillons de laboratoire