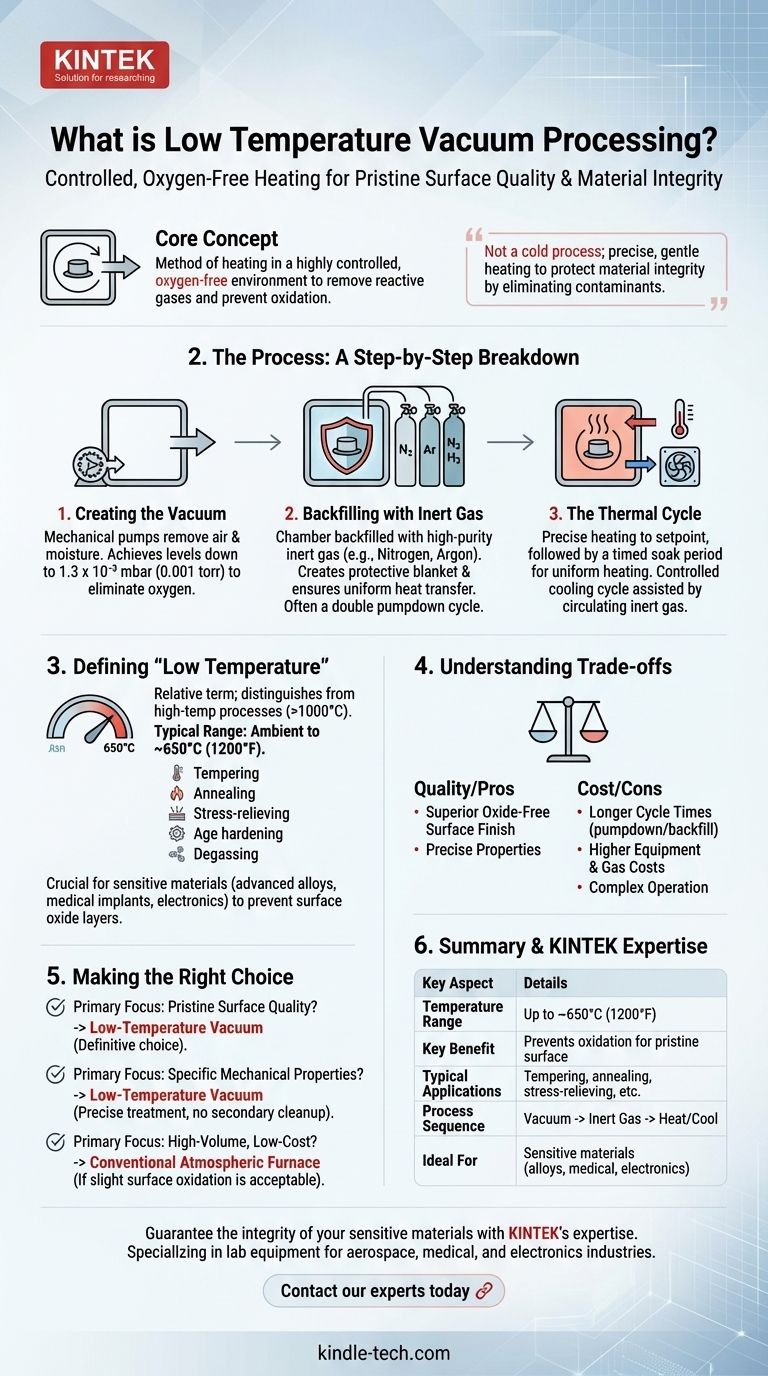

Fondamentalement, le traitement sous vide à basse température est une méthode de chauffage des matériaux dans un environnement hautement contrôlé et exempt d'oxygène. Un vide est d'abord créé pour éliminer les gaz réactifs, puis un gaz inerte est introduit avant qu'un cycle de chauffage et de refroidissement précis ne commence. Cette technique est utilisée pour les processus thermiques qui exigent une qualité de surface immaculée et la prévention de l'oxydation à des températures inférieures à celles utilisées pour la trempe ou le brasage.

L'expression « vide à basse température » peut être trompeuse. Elle ne fait pas référence à un processus froid, mais plutôt à un chauffage précis et doux dans un environnement où l'oxygène et d'autres contaminants ont été complètement éliminés pour protéger l'intégrité du matériau.

Comment fonctionne le processus : une analyse étape par étape

Un processus sous vide à basse température suit une séquence précise pour garantir que le matériau traité n'est jamais exposé à une atmosphère réactive pendant le chauffage. Chaque étape est essentielle pour le résultat final.

Étape 1 : Création du vide

Le cycle commence par le placement des pièces à l'intérieur d'une chambre de four scellée. Des pompes à vide mécaniques sont ensuite activées pour éliminer l'air et l'humidité.

Ce pompage atteint généralement des niveaux de vide allant jusqu'à 1,3 x 10⁻³ mbar (0,001 torr), ce qui est suffisant pour éliminer pratiquement tout l'oxygène et les autres gaz réactifs qui pourraient ternir ou oxyder la surface du matériau.

Étape 2 : Remplissage avec un gaz inerte

Une fois le niveau de vide cible atteint, la chambre est remplie d'un gaz inerte de haute pureté. Ce gaz sert deux objectifs : il crée une « couverture » protectrice et non réactive autour des pièces et fournit un milieu pour un transfert de chaleur uniforme.

Les gaz couramment utilisés comprennent l'azote, l'argon ou un mélange azote/hydrogène, en fonction du matériau spécifique et des exigences du processus. Pour garantir une pureté maximale, ce cycle de pompage et de remplissage est souvent effectué deux fois (double pompage).

Étape 3 : Le cycle thermique

Une fois l'atmosphère protectrice établie, le four commence à chauffer la chambre jusqu'à la température de consigne souhaitée. Le processus comprend une période de maintien chronométrée avec précision, au cours de laquelle le matériau est maintenu à température pour assurer un chauffage uniforme dans toute sa masse.

Une fois le maintien terminé, un cycle de refroidissement contrôlé commence, souvent facilité par la circulation du gaz inerte à travers un échangeur de chaleur pour ramener les pièces à une température de manipulation sûre.

Le rôle critique de la « basse température »

Le terme « basse température » est relatif dans le monde du traitement thermique. Il ne signifie pas froid ; il distingue simplement ces processus des opérations à haute température telles que le brasage, le frittage ou la trempe, qui peuvent dépasser 1000°C.

Définition de la plage de température

Les processus sous vide à basse température fonctionnent généralement à des températures allant de juste au-dessus de la température ambiante jusqu'à environ 650°C (1200°F).

Cette plage est idéale pour des applications telles que le revenu, le recuit, la relaxation des contraintes, le vieillissement par durcissement et le dégazage de matériaux sensibles qui seraient endommagés par une chaleur plus élevée.

Pourquoi est-ce nécessaire

De nombreux alliages avancés, implants médicaux et composants électroniques nécessitent un traitement thermique pour atteindre leurs propriétés mécaniques souhaitées. Cependant, même un chauffage modéré en présence d'oxygène peut créer une couche d'oxyde indésirable à la surface.

L'environnement sous vide garantit que ces traitements peuvent être effectués sans compromettre la finition de surface, la propreté ou la pureté du matériau.

Comprendre les compromis

Bien que puissant, le traitement sous vide à basse température n'est pas une solution universelle. Il implique des compromis spécifiques liés au coût, à la complexité et à la vitesse qui doivent être pris en compte.

Temps de cycle par rapport à la qualité

Les cycles de pompage et de remplissage ajoutent du temps au processus global par rapport au simple chauffage des pièces dans un four atmosphérique. Ce compromis de temps de cycle plus long est fait pour obtenir une finition de surface supérieure et exempte d'oxydation.

Coûts d'équipement et d'exploitation

Les fours sous vide sont intrinsèquement plus complexes et plus coûteux que leurs homologues atmosphériques. Ils nécessitent des joints robustes, des systèmes de pompage et des commandes sophistiquées, ce qui entraîne des coûts d'investissement initial et de maintenance plus élevés.

De plus, la consommation continue de gaz inerte de haute pureté représente une dépense d'exploitation récurrente.

Faire le bon choix pour votre objectif

Décider d'utiliser ce processus nécessite une compréhension claire des besoins de votre matériau et de vos exigences de qualité finales.

- Si votre objectif principal est une qualité de surface immaculée : Un processus sous vide à basse température est le choix définitif pour prévenir toute oxydation sur les matériaux sensibles.

- Si votre objectif principal est d'obtenir des propriétés mécaniques spécifiques : Cette méthode permet un revenu ou un recuit précis sans les coûts de nettoyage secondaires associés à l'élimination de la calamine ou de la décoloration.

- Si votre objectif principal est un traitement à haut volume et à faible coût : Un four atmosphérique conventionnel peut être plus approprié, à condition qu'une légère oxydation de surface soit acceptable pour l'application.

En fin de compte, choisir un processus sous vide à basse température est une décision stratégique pour garantir une intégrité matérielle supérieure lorsqu'une surface propre et intacte n'est pas négociable.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Plage de température | Jusqu'à environ 650°C (1200°F) |

| Avantage principal | Prévient l'oxydation pour une qualité de surface immaculée |

| Applications typiques | Revenu, recuit, relaxation des contraintes, durcissement par vieillissement, dégazage |

| Séquence du processus | Création du vide → Remplissage avec gaz inerte → Chauffage/refroidissement précis |

| Idéal pour | Matériaux sensibles tels que les alliages avancés, les implants médicaux et l'électronique |

Garantissez l'intégrité de vos matériaux sensibles grâce à l'expertise de KINTEK.

Si votre application dans l'aérospatiale, la fabrication de dispositifs médicaux ou l'électronique nécessite un processus thermique offrant des surfaces immaculées et sans oxydation ainsi que des propriétés mécaniques précises, nos solutions sous vide à basse température sont conçues pour votre succès. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables sur lesquels les laboratoires comme le vôtre comptent pour la précision et la fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos défis spécifiques de traitement thermique et garantir des résultats supérieurs.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.