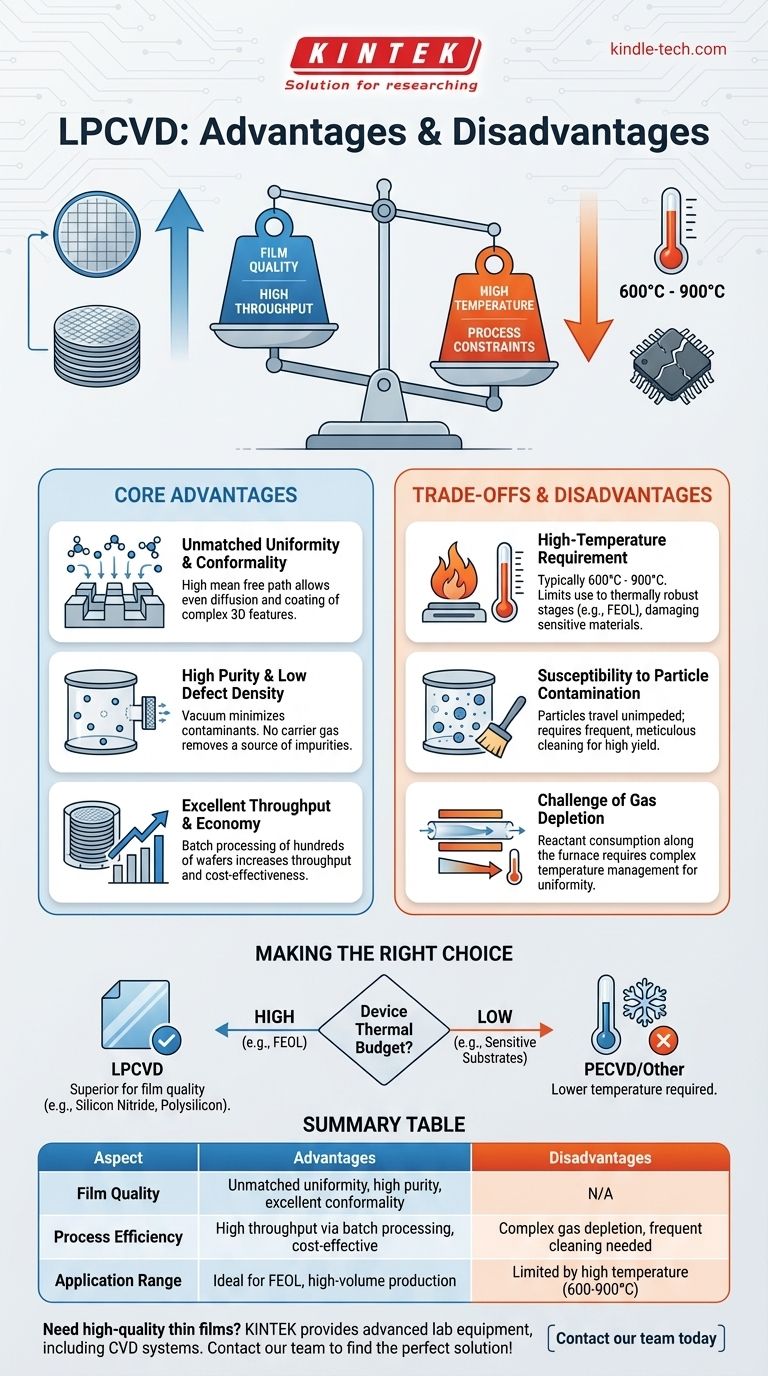

En bref, le principal avantage du LPCVD est sa capacité à produire des films minces exceptionnellement uniformes et purs avec un débit élevé, ce qui le rend très économique. Son principal inconvénient est la température de traitement élevée requise, qui peut endommager d'autres composants sur un dispositif et limite son utilisation dans une séquence de fabrication.

La décision d'utiliser le dépôt chimique en phase vapeur à basse pression (LPCVD) est presque toujours un compromis direct entre la qualité du film et la température. C'est la méthode préférée lorsque des propriétés de film supérieures sont critiques et que le dispositif sous-jacent peut supporter le budget thermique élevé.

Les principaux avantages du LPCVD

Le LPCVD est devenu une pierre angulaire de la fabrication de semi-conducteurs car il excelle dans les domaines critiques pour la construction de dispositifs microscopiques et performants. Ses avantages découlent directement de son environnement de fonctionnement à basse pression.

Uniformité et conformité inégalées du film

À basse pression (vide), les molécules de gaz peuvent parcourir une distance beaucoup plus grande avant de se heurter les unes aux autres. Ce libre parcours moyen accru est la clé du succès du LPCVD.

Les gaz réactifs peuvent diffuser librement et uniformément sur toutes les surfaces de la tranche, y compris les parois latérales verticales complexes des tranchées microscopiques. Il en résulte un film très uniforme sur toute la tranche et très conforme sur les structures 3D.

Pureté élevée et faible densité de défauts

Le processus de dépôt se déroule sous vide, ce qui minimise intrinsèquement la présence de contaminants indésirables.

De plus, le LPCVD ne nécessite pas de gaz porteur pour transporter les produits chimiques réactifs. Cela élimine une source majeure d'impuretés potentielles, conduisant à des films d'une pureté plus élevée et avec moins de défauts par rapport aux méthodes à pression atmosphérique.

Excellent débit et économie

Comme le dépôt de film est si uniforme, les tranches n'ont pas besoin d'être posées à plat face à la source de gaz. Au lieu de cela, elles peuvent être empilées verticalement dans des cassettes, debout sur le bord et serrées les unes contre les autres.

Ce "traitement par lots" permet de revêtir des centaines de tranches en une seule passe, augmentant considérablement le débit et faisant du LPCVD une solution très rentable pour la fabrication à grand volume.

Comprendre les compromis et les inconvénients

Bien que puissant, le LPCVD n'est pas une solution universelle. Ses inconvénients sont importants et doivent être soigneusement pris en compte par les ingénieurs de processus.

L'exigence de haute température

Le LPCVD est un processus thermiquement activé, nécessitant souvent des températures entre 600°C et 900°C pour initier les réactions chimiques. Ce budget thermique élevé est sa plus grande limitation.

De nombreux dispositifs ont des composants, tels que des interconnexions en aluminium ou en cuivre, qui ne peuvent pas tolérer de telles températures élevées. Par conséquent, le LPCVD est souvent limité aux étapes de fabrication du front-end-of-line (FEOL), avant le dépôt de matériaux sensibles à la température.

Sensibilité à la contamination par les particules

Bien que l'environnement sous vide soit intrinsèquement propre, toute particule qui se forme dans la chambre peut voyager sans entrave et se déposer sur les tranches, provoquant des défauts majeurs.

Cela signifie que les systèmes LPCVD nécessitent des cycles de nettoyage fréquents et méticuleux pour maintenir des rendements élevés, ce qui augmente les frais d'exploitation.

Le défi de l'épuisement des gaz

Dans un long tube de four utilisé pour le traitement par lots, les gaz réactifs sont consommés au fur et à mesure qu'ils s'écoulent de l'avant du tube vers l'arrière. Cet épuisement des gaz peut entraîner un film plus mince sur les tranches situées en fin de ligne.

Pour compenser, les ingénieurs doivent créer un gradient de température le long du four – le faisant fonctionner plus chaud à l'arrière – pour accélérer le taux de réaction et obtenir une épaisseur uniforme sur l'ensemble du lot. Cela ajoute une couche de complexité au processus.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt nécessite d'équilibrer le besoin de qualité du film avec les contraintes de processus de votre dispositif.

- Si votre objectif principal est la plus haute qualité de film et la conformité pour les couches fondamentales : Le LPCVD est le choix supérieur pour des matériaux comme le nitrure de silicium ou le polysilicium lorsqu'un budget thermique élevé est acceptable.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la température : Le LPCVD est inadapté. Un processus à basse température comme le CVD assisté par plasma (PECVD) est l'alternative nécessaire.

- Si votre objectif principal est une production à grand volume et rentable pour un dispositif thermiquement robuste : La capacité de traitement par lots du LPCVD en fait un excellent choix économique, comme on le voit dans la fabrication de semi-conducteurs et de cellules solaires.

En fin de compte, la sélection du LPCVD dépend de la capacité du budget thermique de votre dispositif à s'adapter à son fonctionnement à haute température pour obtenir ses propriétés de film supérieures.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Qualité du film | Uniformité inégalée, haute pureté, excellente conformité | N/A |

| Efficacité du processus | Débit élevé grâce au traitement par lots, rentable | Gestion complexe de l'épuisement des gaz, nettoyage fréquent nécessaire |

| Gamme d'applications | Idéal pour le FEOL, production à grand volume (par exemple, semi-conducteurs, cellules solaires) | Limité par la haute température (600-900°C), inadapté aux matériaux sensibles à la température |

Besoin de déposer des films minces de haute qualité pour votre laboratoire ? Le choix entre le LPCVD et d'autres méthodes dépend de vos exigences spécifiques en matière de température et de qualité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des systèmes CVD, pour répondre à vos besoins précis en recherche et production. Nos experts peuvent vous aider à sélectionner la bonne technologie pour optimiser votre processus. Contactez notre équipe dès aujourd'hui pour discuter de votre application et trouver la solution parfaite !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme