À la base, le dépôt de matière est un procédé de fabrication où un objet est construit en ajoutant sélectivement de la matière, généralement couche par couche, à partir d'un fichier de conception numérique. Cette méthode est le principe fondamental derrière ce que l'on appelle plus communément la fabrication additive ou l'impression 3D. Elle contraste directement avec les méthodes soustractives traditionnelles, où la matière est retirée d'un bloc plus grand pour créer la forme finale.

Le changement crucial à comprendre est que le dépôt de matière fait passer la fabrication d'un processus de « taille » à un processus de « construction ». Cette différence fondamentale débloque une liberté de conception et une efficacité matérielle sans précédent, mais elle introduit également un nouvel ensemble de considérations de production.

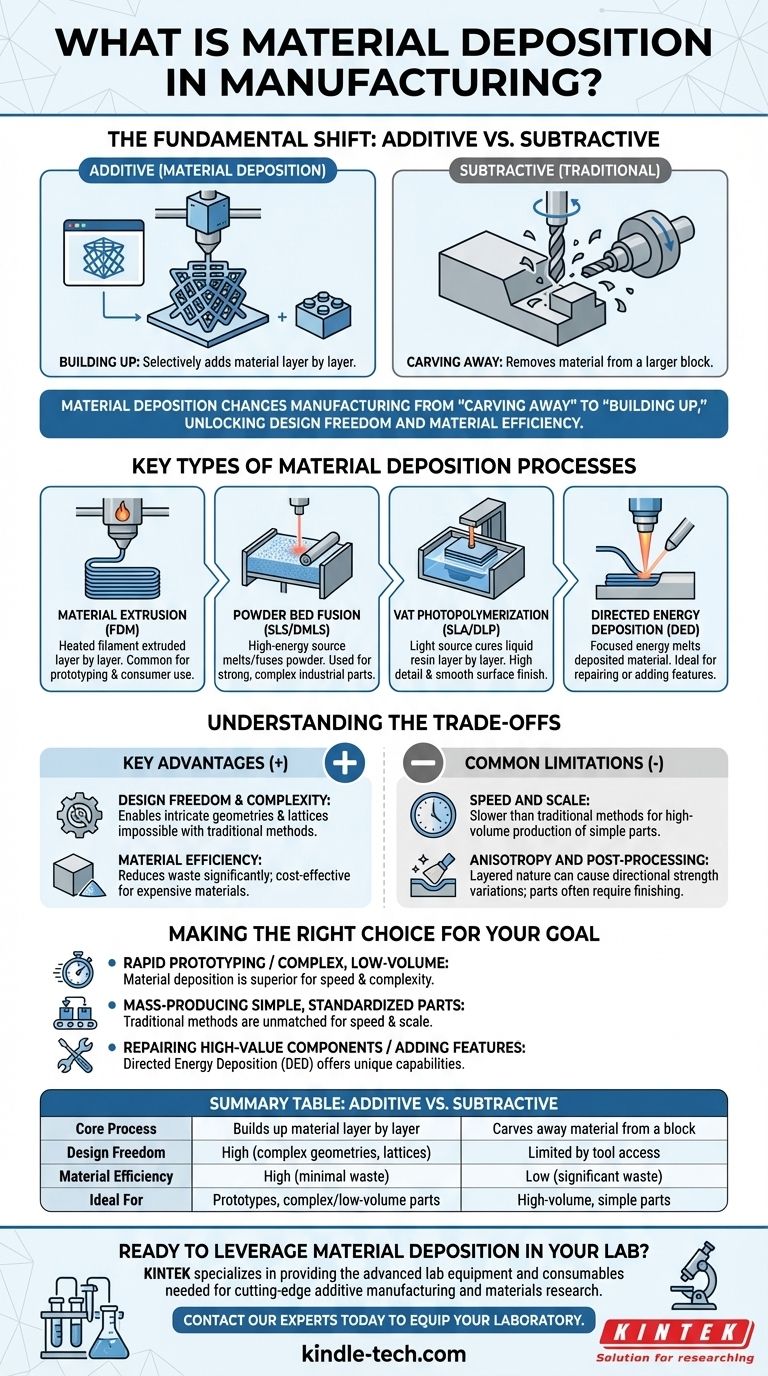

Le changement fondamental : Additif contre Soustractif

Pour saisir l'importance du dépôt de matière, il est essentiel de le comparer au paradigme de fabrication qu'il remet en question.

L'approche traditionnelle : La fabrication soustractive

La fabrication traditionnelle commence généralement par un bloc solide de matière, tel que du métal, du plastique ou du bois.

Des outils tels que les fraiseuses CNC, les tours et les perceuses coupent, meulent ou percent ensuite l'excès de matière pour révéler la pièce finale. C'est analogue à un sculpteur taillant une statue dans un bloc de marbre.

Le paradigme moderne : La fabrication additive

Le dépôt de matière, moteur de la fabrication additive, part de zéro.

Il ajoute systématiquement de la matière uniquement là où elle est nécessaire pour former l'objet, couche par couche microscopique. C'est plus comme construire un objet avec des briques LEGO, mais à une échelle incroyablement fine.

Principaux types de procédés de dépôt de matière

Le dépôt de matière n'est pas une technologie unique, mais une catégorie de procédés, chacun ayant des forces et des applications uniques.

Extrusion de matière (FDM)

C'est la forme d'impression 3D la plus largement reconnue. Un filament thermoplastique est chauffé et extrudé à travers une buse, construisant l'objet couche par couche à mesure que le matériau refroidit et se solidifie. Il est courant pour le prototypage et les applications grand public.

Fusion de lit de poudre (SLS/DMLS)

Dans ce procédé, une source d'énergie élevée comme un laser ou un faisceau d'électrons fait fondre et fusionner sélectivement de fines particules de poudre de plastique ou de métal dans un lit. Après la fusion de chaque couche, une nouvelle couche de poudre est étalée sur le dessus. Ceci est utilisé pour créer des pièces industrielles solides et complexes.

Photopolymérisation en cuve (SLA/DLP)

Cette méthode utilise une source lumineuse — un laser (SLA) ou un projecteur numérique (DLP) — pour durcir sélectivement une résine photopolymère liquide dans une cuve. L'objet est construit couche par couche à mesure que le liquide durcit pour devenir solide. Elle est connue pour produire des pièces avec des détails très fins et des finitions de surface lisses.

Dépôt d'énergie dirigée (DED)

Le DED utilise une source d'énergie thermique focalisée, telle qu'un laser ou un faisceau d'électrons, pour faire fondre la matière au moment où elle est déposée. Souvent utilisée avec de la poudre ou du fil métallique, cette technique est fréquemment employée pour réparer ou ajouter des fonctionnalités à des composants existants de grande taille, tels que des aubes de turbine.

Comprendre les compromis

Comme toute technologie, le dépôt de matière présente des avantages et des limites distincts qui définissent ses cas d'utilisation idéaux.

Avantage clé : Liberté de conception et complexité

Les procédés de dépôt peuvent créer des géométries internes complexes, des structures en treillis et des formes organiques impossibles ou prohibitively coûteuses à produire avec des méthodes soustractives traditionnelles.

Avantage clé : Efficacité matérielle

Étant donné que la matière n'est ajoutée que là où elle est nécessaire, le gaspillage est considérablement réduit par rapport à la taille d'une petite pièce à partir d'un grand bloc de matière première. Ceci est particulièrement rentable lorsque l'on utilise des matériaux coûteux comme le titane.

Limitation courante : Vitesse et échelle

Pour la production en grand volume de pièces relativement simples, les méthodes traditionnelles comme le moulage par injection sont nettement plus rapides et plus rentables par unité. Le dépôt couche par couche peut être un processus lent.

Limitation courante : Anisotropie et post-traitement

La nature en couches des pièces déposées peut créer des variations directionnelles de résistance, connues sous le nom d'anisotropie. De nombreuses pièces nécessitent également des étapes de post-traitement telles que le ponçage, le polissage ou le traitement thermique pour obtenir la finition de surface et les propriétés mécaniques souhaitées.

Faire le bon choix pour votre objectif

La meilleure méthode de fabrication dépend entièrement des contraintes et des objectifs spécifiques de votre projet.

- Si votre objectif principal est le prototypage rapide ou la création de pièces très complexes et de faible volume : Le dépôt de matière est presque toujours le choix supérieur en raison de sa rapidité à produire les conceptions initiales et de sa capacité à gérer la complexité.

- Si votre objectif principal est la production en série de millions de pièces simples et standardisées au coût le plus bas possible : Les méthodes de fabrication soustractives ou formatives traditionnelles (par exemple, le moulage) restent la norme de l'industrie pour leur vitesse et leur échelle inégalées.

- Si votre objectif principal est de réparer des composants métalliques de grande valeur ou d'ajouter des fonctionnalités personnalisées à des pièces existantes : Le dépôt d'énergie dirigée (DED) offre des capacités uniques qu'aucune autre méthode ne peut égaler.

Comprendre le dépôt de matière n'est plus une compétence de niche ; c'est un pilier fondamental de l'ingénierie, de la conception et de la fabrication modernes.

Tableau récapitulatif :

| Aspect | Additif (Dépôt de matière) | Soustractif (Traditionnel) |

|---|---|---|

| Processus de base | Construit la matière couche par couche | Taille la matière à partir d'un bloc |

| Liberté de conception | Élevée (géométries complexes, treillis) | Limitée par l'accès aux outils |

| Efficacité matérielle | Élevée (déchets minimes) | Faible (déchets importants) |

| Idéal pour | Prototypage, pièces complexes/faible volume | Pièces simples à grand volume |

Prêt à tirer parti du dépôt de matière dans votre laboratoire ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à la fabrication additive de pointe et à la recherche sur les matériaux. Que vous développiez de nouveaux matériaux pour l'impression 3D ou que vous analysiez les propriétés des couches déposées, nos solutions soutiennent votre innovation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons équiper votre laboratoire pour l'avenir de la fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de dépôt chimique en phase vapeur du graphène ? Un guide du TCVD, du PECVD et plus encore

- Qu'est-ce que le pulvérisation cathodique à courant continu (DC) ? Un guide du dépôt de couches minces conductrices

- Pourquoi un niveau de vide poussé est-il essentiel dans les systèmes de vide pour le diamant CVD ? Obtenir une croissance cristalline pure

- À quoi sert la technique de dépôt chimique en phase vapeur ? Un guide de la synthèse des films minces

- Qu'est-ce que les dommages par pulvérisation ? Un guide pour protéger les matériaux sensibles pendant le dépôt de couches minces

- Quelle est la pression de la pulvérisation RF ? Optimisez votre processus de dépôt de couches minces

- Quel est le processus du silicium polycristallin (polysilicium) en CVD ? Maîtriser le dépôt de précision pour la microélectronique

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté