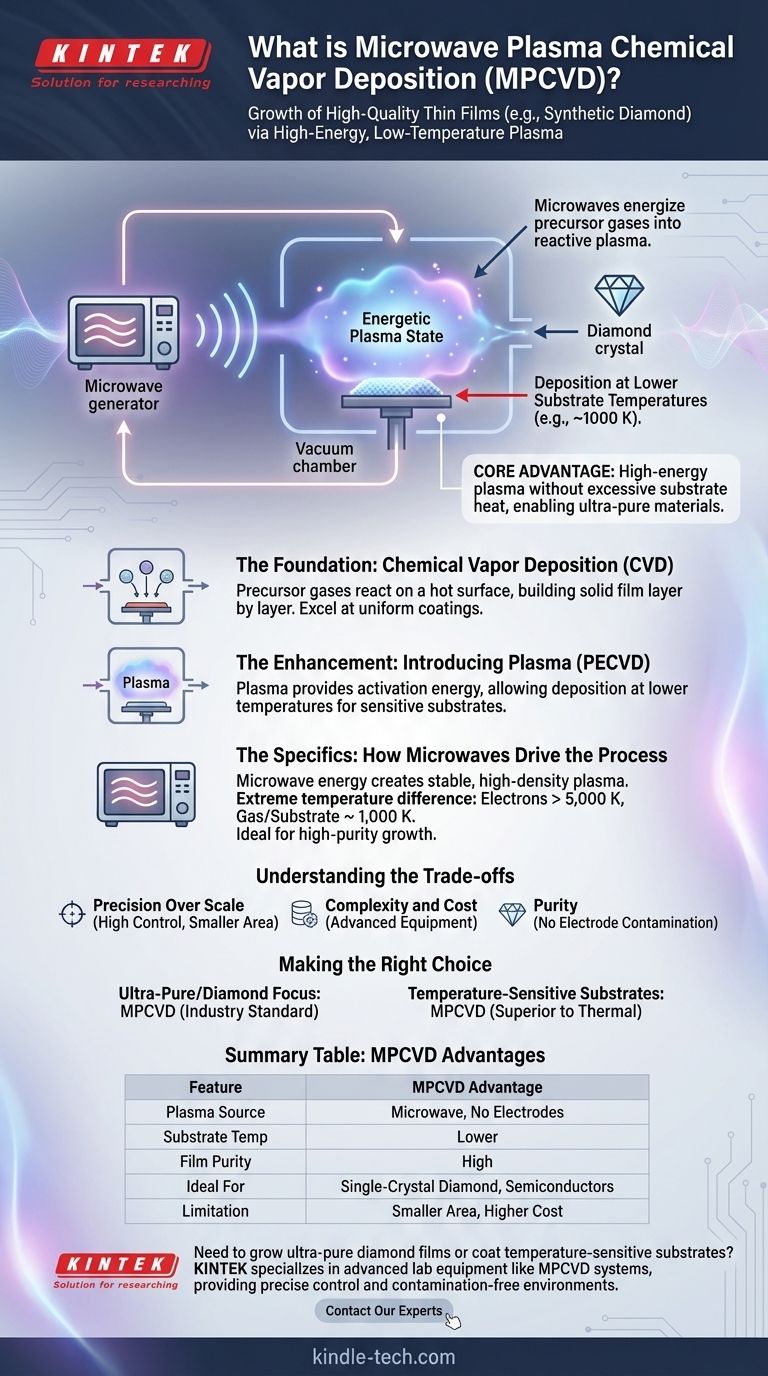

En substance, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) est un processus hautement spécialisé utilisé pour faire croître des films minces de haute qualité, notamment du diamant synthétique. Il fonctionne en utilisant le rayonnement micro-ondes pour énergiser les gaz précurseurs et les transformer en un état de plasma à l'intérieur d'une chambre à vide, créant ainsi l'environnement chimique idéal pour que les atomes s'organisent en un film cristallin sur un substrat.

L'avantage principal du MPCVD est sa capacité à créer un plasma réactif et de haute énergie sans nécessiter des températures de substrat excessivement élevées. Cette combinaison unique permet le dépôt de matériaux ultra-purs qu'il est difficile, voire impossible, de créer par d'autres méthodes.

Les Fondations : Comprendre le Dépôt Chimique en Phase Vapeur (CVD)

Pour comprendre le MPCVD, nous devons d'abord comprendre sa technologie parente, le Dépôt Chimique en Phase Vapeur (CVD).

Le Principe Fondamental du CVD

Au fond, le CVD est un processus où un substrat (la pièce à usiner) est placé à l'intérieur d'une chambre de réaction. Des gaz chimiques volatils, appelés précurseurs, sont ensuite introduits dans la chambre.

Ces gaz réagissent ou se décomposent à la surface chaude du substrat, laissant derrière eux un dépôt de matériau solide. Celui-ci s'accumule couche par couche, formant un film mince et solide.

Avantages Clés du CVD

Le CVD est largement utilisé car il excelle dans la création de revêtements uniformes, même sur des surfaces complexes et non planes. Cela surmonte la limitation de la "ligne de visée" d'autres méthodes comme le Dépôt Physique en Phase Vapeur (PVD).

C'est également une méthode économiquement efficace pour créer des revêtements épais et durables pour des applications allant de l'électronique et des cellules solaires aux outils de coupe résistants à la corrosion.

L'Amélioration : Introduction du Plasma

Le MPCVD est une forme de Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD). L'introduction du plasma est ce qui modifie fondamentalement le processus.

Quel est le Rôle du Plasma ?

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé au point où ses atomes sont brisés en un mélange d'électrons, d'ions et de fragments moléculaires hautement réactifs appelés radicaux.

Dans le CVD, ce plasma fournit l'énergie nécessaire pour déclencher les réactions chimiques. Au lieu de ne compter que sur la chaleur, le plasma énergétique dissocie les gaz précurseurs beaucoup plus efficacement.

L'Avantage des Basses Températures

Parce que le plasma fournit l'énergie d'activation, le substrat lui-même n'a pas besoin d'être chauffé à des températures extrêmes.

C'est un avantage critique. Il permet le dépôt de films de haute qualité sur une plus large gamme de matériaux, y compris ceux qui seraient endommagés ou fondus par les processus CVD thermiques traditionnels à haute température.

Les Spécificités : Comment les Micro-ondes Dirigent le Processus

Le terme "Micro-ondes" dans MPCVD fait référence à la source d'énergie spécifique utilisée pour créer et maintenir le plasma.

Génération du Plasma

Dans un système MPCVD, le rayonnement micro-ondes (similaire à celui d'un four à micro-ondes, mais beaucoup plus puissant et focalisé) est dirigé dans la chambre. Cette énergie est absorbée par les gaz précurseurs, arrachant des électrons aux atomes et créant un plasma stable et de haute densité.

Un Environnement Unique à Haute Énergie et Basse Température

La caractéristique la plus distinctive du MPCVD est la différence de température extrême qu'il crée. Les électrons libres dans le plasma peuvent atteindre des températures supérieures à 5 000 K, tandis que la température globale du gaz et du substrat reste beaucoup plus basse, souvent autour de 1 000 K.

Cela crée un environnement hautement réactif rempli des espèces chimiques spécifiques nécessaires à la croissance (comme le carbone et l'hydrogène atomique pour la synthèse du diamant) sans transférer de chaleur excessive et dommageable au substrat. C'est pourquoi le MPCVD est la méthode principale pour faire croître du diamant monocristallin de haute pureté.

Comprendre les Compromis

Bien que puissant, le MPCVD n'est pas une solution universelle. C'est un outil spécialisé avec des avantages et des limitations spécifiques.

Précision Plutôt que Volume

Les systèmes MPCVD sont conçus pour un contrôle et une pureté élevés, pas nécessairement pour la production de masse. La zone de dépôt est souvent plus petite par rapport aux réacteurs CVD thermiques à grande échelle, ce qui la rend plus adaptée aux applications de grande valeur plutôt qu'aux revêtements de commodité sur de grandes surfaces.

Complexité et Coût

L'équipement requis pour le MPCVD — y compris le générateur de micro-ondes, la chambre à vide et les systèmes de contrôle — est complexe et entraîne un coût d'investissement plus élevé que les méthodes plus simples comme le CVD à filament chaud (HFCVD) ou le CVD thermique.

Pureté vs Contamination

Un avantage clé du MPCVD par rapport à une méthode comme le HFCVD est sa pureté. Parce que le plasma est généré sans électrodes ni filaments à l'intérieur de la chambre, le risque de contaminants provenant de l'équipement lui-même pénétrant dans le film est pratiquement éliminé.

Faire le Bon Choix pour Votre Objectif

Le choix d'une méthode de dépôt nécessite d'aligner les forces de la technologie avec votre objectif principal.

- Si votre objectif principal est des films ultra-purs et monocristallins comme le diamant de qualité gemme ou les semi-conducteurs haute performance : le MPCVD est la norme industrielle en raison de son environnement plasma propre, hautement contrôlé et énergétique.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : toute méthode PECVD, y compris le MPCVD, est supérieure aux processus thermiques à haute température.

- Si votre objectif principal est des revêtements industriels économiques sur de grandes surfaces où la pureté ultime n'est pas la priorité absolue : le CVD thermique traditionnel ou d'autres systèmes PECVD à grande échelle peuvent être un choix plus rentable.

En fin de compte, comprendre le rôle de la source d'énergie — qu'elle soit thermique, à filament ou plasma micro-ondes — est la clé pour sélectionner la technologie de dépôt idéale pour votre matériau.

Tableau Récapitulatif :

| Caractéristique | Avantage du MPCVD |

|---|---|

| Source de Plasma | Énergie micro-ondes, pas d'électrodes internes |

| Température du Substrat | Plus basse (permet le revêtement de matériaux sensibles) |

| Pureté du Film | Élevée (pas de contamination par filament) |

| Idéal Pour | Diamant monocristallin, semi-conducteurs de haute pureté |

| Limitation | Zone de dépôt plus petite, coût d'équipement plus élevé |

Besoin de faire croître des films de diamant ultra-purs ou de revêtir des substrats sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire avancés comme les systèmes MPCVD, offrant le contrôle précis et l'environnement sans contamination essentiels pour le dépôt de matériaux de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

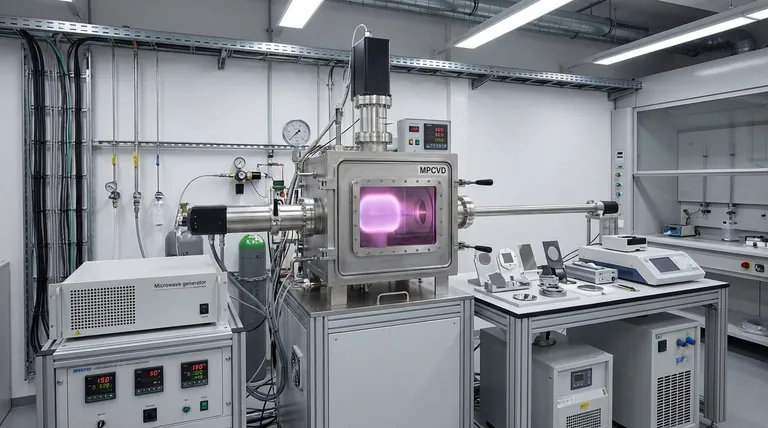

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes