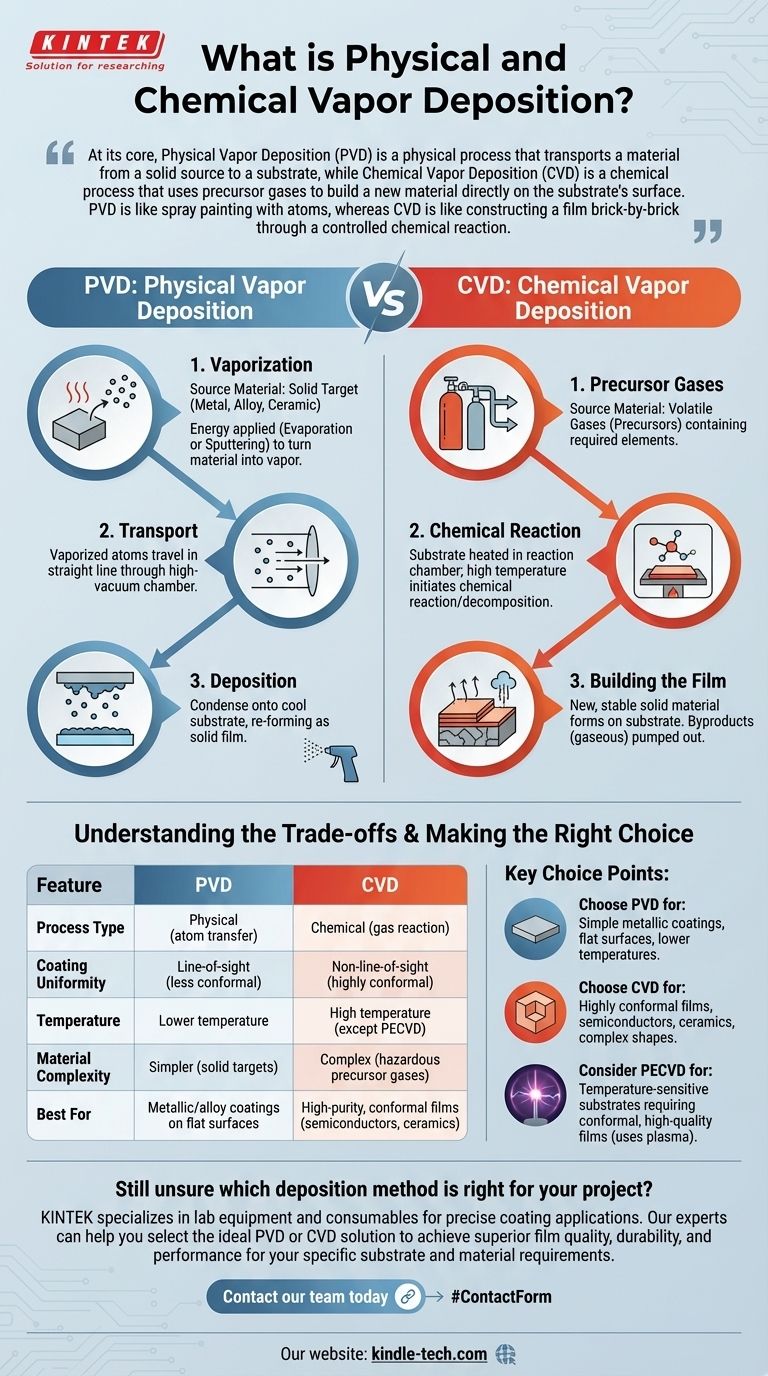

À la base, le dépôt physique en phase vapeur (PVD) est un processus physique qui transporte un matériau d'une source solide vers un substrat, tandis que le dépôt chimique en phase vapeur (CVD) est un processus chimique qui utilise des gaz précurseurs pour construire un nouveau matériau directement sur la surface du substrat. Le PVD est comme une peinture au pistolet avec des atomes, tandis que le CVD est comme la construction d'un film brique par brique par une réaction chimique contrôlée.

La distinction fondamentale est simple : le PVD déplace un matériau solide existant d'un endroit à un autre. Le CVD utilise des réactions chimiques entre des gaz pour créer un tout nouveau matériau solide sur une surface.

Le mécanisme du dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur est un processus en ligne de mire qui implique trois étapes principales : la vaporisation, le transport et le dépôt. L'ensemble du processus se déroule dans une chambre à vide poussé pour garantir la pureté du film final.

Le matériau source

Le processus commence par un morceau solide du matériau que vous souhaitez déposer, appelé la "cible" ou la "source". Il peut s'agir d'un métal pur, d'un alliage ou d'une céramique.

Le processus de vaporisation

De l'énergie est appliquée au matériau source pour le transformer en vapeur. Ceci est réalisé par des moyens purement physiques, le plus souvent par évaporation (chauffage du matériau jusqu'à ébullition) ou par pulvérisation cathodique (bombardement du matériau avec des ions à haute énergie, ce qui libère des atomes).

L'étape de dépôt

Ces atomes vaporisés se déplacent en ligne droite à travers la chambre à vide et se condensent sur le substrat plus froid. Cette condensation reforme le matériau sous forme de film mince et solide sur la surface du substrat.

Le mécanisme du dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur est un processus plus complexe qui repose sur une réaction chimique pour former le revêtement. Il n'est pas limité par une ligne de mire, ce qui lui permet de revêtir uniformément des formes complexes.

Les gaz précurseurs

Le CVD ne commence pas par un solide, mais par un ou plusieurs gaz volatils appelés "précurseurs". Ces gaz contiennent les éléments chimiques nécessaires pour former le film final.

La réaction chimique

Le substrat est placé dans une chambre de réaction et chauffé. Les gaz précurseurs sont ensuite introduits dans la chambre, où la température élevée fournit l'énergie nécessaire pour qu'ils réagissent ou se décomposent sur la surface chaude du substrat.

Construction du film

Cette réaction chimique forme un nouveau matériau solide stable directement sur le substrat. Les sous-produits de la réaction, qui sont généralement gazeux, sont ensuite pompés hors de la chambre. Le processus "fait croître" efficacement le film désiré sur la surface.

Comprendre les compromis

Choisir entre le PVD et le CVD nécessite de comprendre leurs limitations et avantages inhérents. Le bon choix dépend entièrement du matériau, du substrat et des propriétés souhaitées du film final.

PVD : Limitation de la ligne de mire

Parce que les atomes vaporisés en PVD se déplacent en ligne droite, il peut être difficile d'obtenir un revêtement uniforme sur des pièces complexes en trois dimensions. Les surfaces qui ne sont pas dans la ligne de mire directe du matériau source recevront peu ou pas de revêtement.

CVD : Exigence de haute température

Les procédés CVD thermiques traditionnels nécessitent des températures très élevées pour initier les réactions chimiques nécessaires. Cette chaleur peut facilement endommager les substrats sensibles à la température, tels que les plastiques ou certains composants électroniques.

CVD : Complexité du processus et des matériaux

La chimie impliquée dans le CVD peut être complexe et dangereuse. Les gaz précurseurs sont souvent toxiques, corrosifs ou pyrophoriques, ce qui nécessite une manipulation et un équipement spécialisés. En revanche, le PVD fonctionne souvent avec des matériaux sources solides et stables.

PVD vs. CVD : Conformité du film

Le CVD excelle dans la création de revêtements très conformes, ce qui signifie que l'épaisseur du film est parfaitement uniforme même sur les topographies les plus complexes. Le PVD étant un processus en ligne de mire, sa capacité à se conformer aux surfaces est significativement plus faible.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront quelle méthode est supérieure. La décision repose sur le compromis entre la simplicité du processus, les contraintes de température et la qualité souhaitée du film final.

- Si votre objectif principal est de déposer un revêtement métallique ou en alliage simple sur une surface relativement plane : le PVD est souvent la solution la plus directe, la plus rentable et à basse température.

- Si votre objectif principal est de créer un film exceptionnellement pur, dense et très conforme (comme un semi-conducteur ou une céramique) : le processus de croissance chimique du CVD est généralement le choix supérieur, à condition que le substrat puisse supporter la chaleur.

- Si votre substrat est sensible à la température mais nécessite un film conforme et de haute qualité : vous devriez envisager des variantes de CVD à basse température, telles que le CVD assisté par plasma (PECVD), qui utilise du plasma au lieu d'une chaleur élevée pour entraîner la réaction.

En fin de compte, comprendre la différence fondamentale entre le transport physique et la création chimique est la clé pour sélectionner la technologie de dépôt idéale pour votre application.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (transfert d'atomes) | Chimique (réaction gazeuse) |

| Uniformité du revêtement | En ligne de mire (moins conforme) | Hors ligne de mire (très conforme) |

| Température | Température plus basse | Haute température (sauf PECVD) |

| Complexité du matériau | Plus simple (cibles solides) | Complexe (gaz précurseurs dangereux) |

| Idéal pour | Revêtements métalliques/alliages sur surfaces planes | Films très purs et conformes (semi-conducteurs, céramiques) |

Vous n'êtes toujours pas sûr de la méthode de dépôt qui convient à votre projet ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour des applications de revêtement précises. Nos experts peuvent vous aider à sélectionner la solution PVD ou CVD idéale pour obtenir une qualité de film, une durabilité et des performances supérieures pour votre substrat et vos exigences matérielles spécifiques.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire !

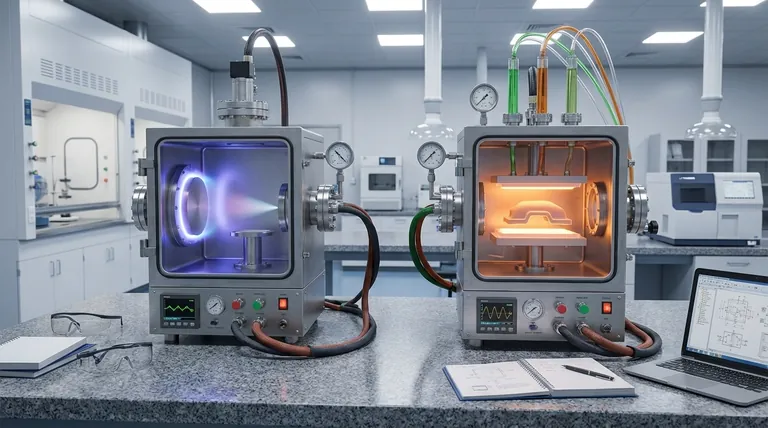

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté