Dans le monde de l'horlogerie, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide de haute technologie qui lie moléculairement un film mince de matériau dur aux composants en acier de la montre. Cette technique est utilisée pour conférer à la boîte, au bracelet et à la couronne de la montre à la fois une couche protectrice durable et une couleur spécifique — comme le noir, l'or ou le gris anthracite.

Le point essentiel à retenir est que le PVD n'est ni une peinture ni un simple placage. C'est un processus avancé qui intègre une nouvelle surface, plus dure, au métal d'origine, offrant une résistance à l'usure et à la corrosion considérablement supérieure aux méthodes de revêtement traditionnelles.

Comment le PVD transforme la surface d'une montre

Pour comprendre pourquoi le PVD est si largement utilisé, il est utile d'examiner à la fois le processus et le résultat. Il modifie fondamentalement le caractère et la résilience de l'extérieur d'une montre.

Le principe de base : du solide au vapeur

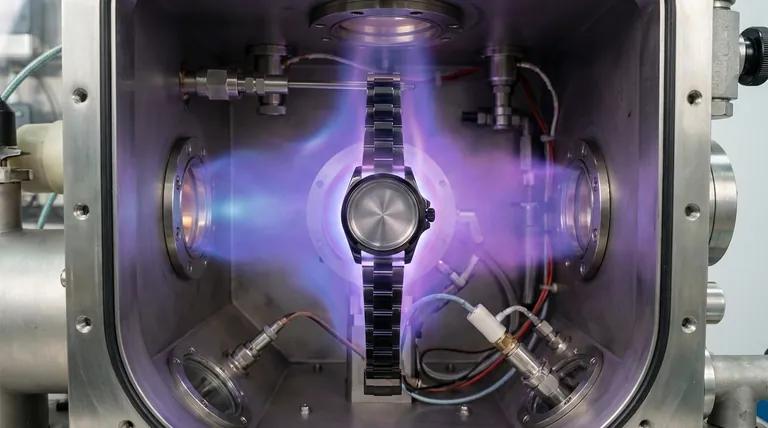

Le processus PVD se déroule dans une chambre à vide poussé. Une source de matériau solide, souvent une céramique durable comme le nitrure de titane, est vaporisée en plasma.

Ce matériau vaporisé est ensuite déposé, atome par atome, sur les composants de la montre. Il forme une nouvelle couche de surface, mince et extrêmement dense, qui est liée moléculairement au métal de base en dessous.

L'avantage fonctionnel : durabilité et résistance

L'avantage fonctionnel principal du PVD est sa dureté. Le revêtement résultant est très résistant aux rayures dues à l'usure quotidienne.

Cette technique est empruntée à d'autres industries où elle est utilisée pour créer des revêtements durs et résistants à la corrosion pour les outils haute performance et les composants aérospatiaux. Pour une montre, cela se traduit par une protection supérieure contre les éraflures, la sueur et l'exposition environnementale.

L'avantage esthétique : un spectre de couleurs

Le PVD permet aux fabricants d'obtenir une large gamme de couleurs cohérentes et durables qui seraient autrement impossibles.

Des looks « furtifs » noirs mats aux riches tons dorés et aux gris anthracite modernes, le PVD offre une finition stable et durable qui ne s'écaillera ni ne se décolorera facilement.

Comprendre les compromis

Bien que le PVD offre des avantages significatifs, ce n'est pas une solution invincible. L'objectivité exige de reconnaître ses limites.

Résistant aux rayures, mais pas anti-rayures

Un revêtement PVD augmente considérablement la dureté de la surface, mais il n'est pas invulnérable. Un impact suffisamment dur ou tranchant peut créer une rayure profonde qui pénètre le revêtement.

Lorsqu'une montre PVD subit une rayure profonde, l'acier inoxydable de couleur argentée en dessous sera exposé, ce qui peut être plus visible qu'une rayure sur une surface en acier uniforme.

Le défi de la remise à neuf

Contrairement à une montre standard en acier inoxydable qui peut être polie pour éliminer les rayures, une surface revêtue de PVD ne peut pas être réparée localement.

La réparation d'une rayure profonde nécessiterait de décaper l'ensemble du composant et de le revêtir à nouveau professionnellement, un processus complexe et souvent coûteux qui pourrait ne pas être proposé par le fabricant d'origine.

PVD contre placage traditionnel

Il est essentiel de distinguer le PVD des méthodes plus anciennes et moins durables comme la galvanoplastie. Le placage applique une couche de métal plus épaisse et plus douce, sujette à l'écaillage, à l'écaillage et à l'usure avec le temps.

Le PVD, en revanche, est une liaison moléculaire. Le revêtement ne s'écaille pas et sa finesse garantit que les détails fins et les bords nets du design de la montre sont parfaitement préservés.

Faire le bon choix pour votre montre

Votre finition de montre idéale dépend entièrement de vos priorités en matière d'esthétique et de port à long terme.

- Si votre objectif principal est un look classique facilement entretenu : Une montre traditionnelle en acier inoxydable non revêtu est le meilleur choix, car les rayures peuvent être polies au fil de sa vie.

- Si votre objectif principal est une couleur spécifique ou une esthétique moderne et tactique : Le PVD est la technologie de premier ordre pour obtenir une finition colorée durable qui résiste mieux à l'usure quotidienne que toute autre alternative.

- Si votre objectif principal est une résistance maximale aux rayures avant tout : Recherchez des montres dotées de revêtements PVD avancés comme le DLC (Diamond-Like Carbon), qui offre l'une des surfaces les plus dures disponibles.

En fin de compte, choisir une montre revêtue de PVD est une décision de privilégier une esthétique spécifique et résiliente par rapport aux capacités de remise à neuf du métal nu.

Tableau récapitulatif :

| Aspect | Revêtement PVD | Placage traditionnel |

|---|---|---|

| Durabilité | Extrêmement dur, résistant aux rayures | Plus tendre, sujet à l'écaillage/fissuration |

| Processus | Liaison moléculaire dans une chambre à vide | Dépôt électrochimique |

| Apparence | Couleurs cohérentes et durables | Peut s'user ou se décolorer avec le temps |

| Entretien | Difficile à remettre à neuf ; nécessite un nouveau revêtement | Peut être poli, mais peut s'user |

Prêt à améliorer les capacités de votre laboratoire avec des équipements de précision ?

KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables, répondant aux besoins exigeants des laboratoires modernes. Que vous ayez besoin de technologies de revêtement avancées ou d'autres outils de précision, nos solutions sont conçues pour la durabilité, la précision et la fiabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques de laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application