En substance, le dépôt physique en phase vapeur (PVD) est une famille de procédés basés sur le vide utilisés pour créer des films de matériau extrêmement minces. Il fonctionne en prenant un matériau source solide, en le vaporisant en atomes ou molécules individuels à l'intérieur d'une chambre à vide, puis en permettant à cette vapeur de voyager et de se condenser sur un objet cible, appelé substrat, formant ainsi un revêtement solide et haute performance.

Le principe fondamental du PVD est une transformation physique, et non chimique. Imaginez cela comme faire bouillir de l'eau pour créer de la vapeur, puis laisser cette vapeur se condenser en une couche d'eau sur une surface froide – le matériau lui-même ne change jamais son identité chimique.

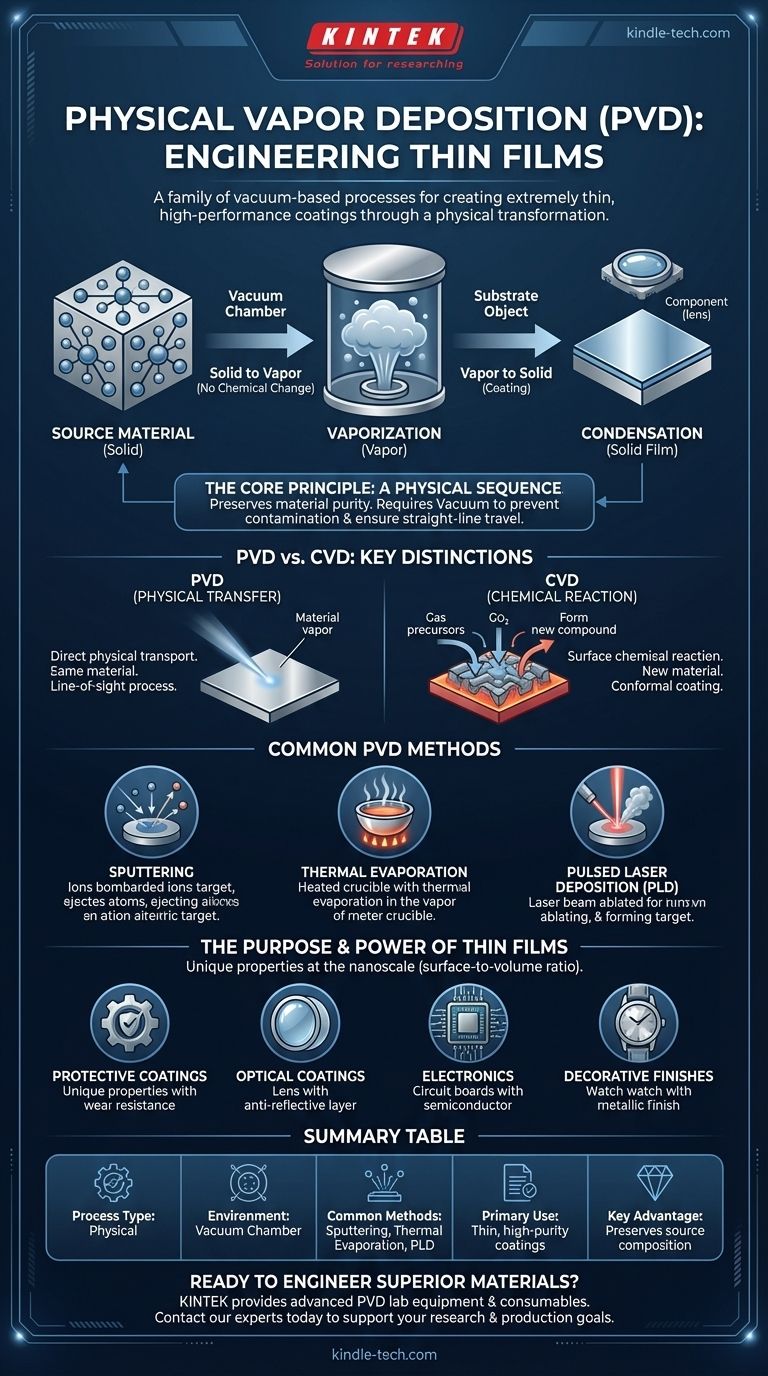

Le principe fondamental : du solide à la vapeur au solide

Les procédés PVD sont une pierre angulaire de la fabrication moderne, permettant la création de matériaux aux propriétés uniques simplement en les réduisant à des couches à l'échelle atomique. L'ensemble du processus repose sur une séquence physique simple en trois étapes.

Ce que signifie "physique" dans le PVD

Le terme "physique" est essentiel. Il distingue cette méthode des procédés qui reposent sur des réactions chimiques. En PVD, le matériau déposé commence sous forme solide, est converti en gaz, puis se dépose à nouveau sous forme solide, le tout sans subir de changement chimique.

Ce transfert direct préserve la pureté et la composition du matériau source, ce qui est crucial pour de nombreuses applications de haute technologie.

Le rôle critique du vide

Le PVD est toujours réalisé dans une chambre à vide. Cet environnement contrôlé est essentiel pour deux raisons.

Premièrement, l'élimination de l'air et d'autres gaz empêche le matériau vaporisé de réagir avec des contaminants comme l'oxygène ou l'azote. Deuxièmement, le vide garantit que les atomes vaporisés peuvent voyager en ligne droite de la source au substrat sans entrer en collision avec d'autres particules.

Méthodes PVD courantes

Bien que le principe soit le même, la méthode de vaporisation du matériau source peut différer. Les références mentionnent plusieurs méthodes physiques clés qui relèvent du PVD :

- Pulvérisation cathodique : Des ions à haute énergie sont utilisés pour bombarder le matériau source, arrachant des atomes de sa surface.

- Évaporation thermique : Le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore ou se sublime.

- Dépôt laser pulsé (PLD) : Un laser de forte puissance ablates la surface du matériau source, créant un panache de vapeur.

PVD vs. Dépôt chimique en phase vapeur (CVD) : une distinction clé

Pour bien comprendre le PVD, il est utile de le contraster avec son homologue chimique, le dépôt chimique en phase vapeur (CVD). Bien que les deux créent des films minces, leurs mécanismes sous-jacents sont fondamentalement différents.

PVD : un transfert physique

Comme établi, le PVD transporte physiquement le matériau d'une source à un substrat. C'est un processus en ligne de visée où le film final est composé exactement du même matériau que la source.

CVD : une réaction chimique de surface

Le CVD, en revanche, introduit des gaz précurseurs dans une chambre. Ces gaz réagissent sur la surface chaude du substrat, et le produit solide de cette réaction chimique est ce qui forme le film mince. Le matériau du film est donc entièrement différent des gaz initiaux.

Le but et la puissance des films minces

L'objectif du PVD et d'autres techniques de dépôt est de créer des films minces, qui sont des couches de matériau allant de quelques nanomètres à plusieurs micromètres d'épaisseur. À cette échelle, les matériaux présentent des propriétés uniques que l'on ne retrouve pas sous leur forme massive.

Nouvelles propriétés à l'échelle nanométrique

Cela est dû au changement spectaculaire du rapport surface/volume. Avec plus d'atomes à la surface, des propriétés comme la conductivité électrique, la réflectivité optique et la dureté mécanique peuvent être précisément conçues.

Un large éventail d'applications

Cette capacité à concevoir les propriétés des matériaux a conduit à une utilisation industrielle généralisée. Les films minces sont essentiels pour :

- Revêtements protecteurs : Amélioration de la résistance à l'usure, à la corrosion et aux températures élevées sur les outils et les composants aérospatiaux.

- Revêtements optiques : Création de couches antireflet sur les verres de lunettes, les miroirs et le verre architectural pour l'isolation thermique.

- Électronique : Fabrication de semi-conducteurs, de cellules solaires et d'écrans tactiles.

- Finitions décoratives : Application de couches métalliques durables et attrayantes sur des articles allant des bijoux aux accessoires de salle de bain.

Choisir la bonne méthode pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des propriétés souhaitées du film final, du matériau utilisé et des facteurs de production comme le coût et l'efficacité.

- Si votre objectif principal est de déposer des matériaux purs ou des alliages complexes sans modifier leur composition : Le PVD est souvent le choix supérieur en raison de son mécanisme de transfert physique direct.

- Si votre objectif principal est de créer un revêtement conforme sur une surface complexe et non plane : Un processus à base de gaz comme le CVD peut être plus efficace car les gaz peuvent atteindre toutes les surfaces pour réagir.

- Si votre objectif principal est des revêtements à haute température ou extrêmement durs comme le carbone de type diamant : Le CVD est une méthode courante et très efficace pour produire ces matériaux spécifiques.

Comprendre la différence fondamentale entre le dépôt physique et chimique vous permet de sélectionner le bon outil pour concevoir la prochaine génération de matériaux.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Physique (pas de changement chimique) |

| Environnement | Chambre à vide |

| Méthodes courantes | Pulvérisation cathodique, Évaporation thermique, Dépôt laser pulsé |

| Utilisation principale | Création de revêtements minces et de haute pureté |

| Avantage clé | Préserve la composition du matériau source |

Prêt à concevoir des matériaux supérieurs avec des films minces de haute pureté ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire PVD avancés et de consommables pour répondre à vos besoins de recherche et de production. Que vous développiez des revêtements protecteurs, des couches optiques ou des composants électroniques, nos solutions garantissent précision et fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis et les objectifs spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté