Essentiellement, le dépôt physique en phase vapeur (PVD) sur plastique est un procédé de revêtement basé sur le vide qui applique un film de matériau très fin et durable sur une surface plastique. Cette technique transforme la pièce en plastique, lui conférant des propriétés qu'elle ne possède pas naturellement — telles qu'une apparence métallique, une résistance aux rayures ou une conductivité électrique — sans modifier sa légèreté ou sa forme de base.

L'objectif principal du PVD sur plastique est d'améliorer les performances et l'apparence d'un matériau polyvalent et peu coûteux. Il permet aux ingénieurs et aux concepteurs de combiner les avantages du plastique (léger, facile à mouler) avec les propriétés de surface souhaitables des métaux, des céramiques ou d'autres matériaux avancés.

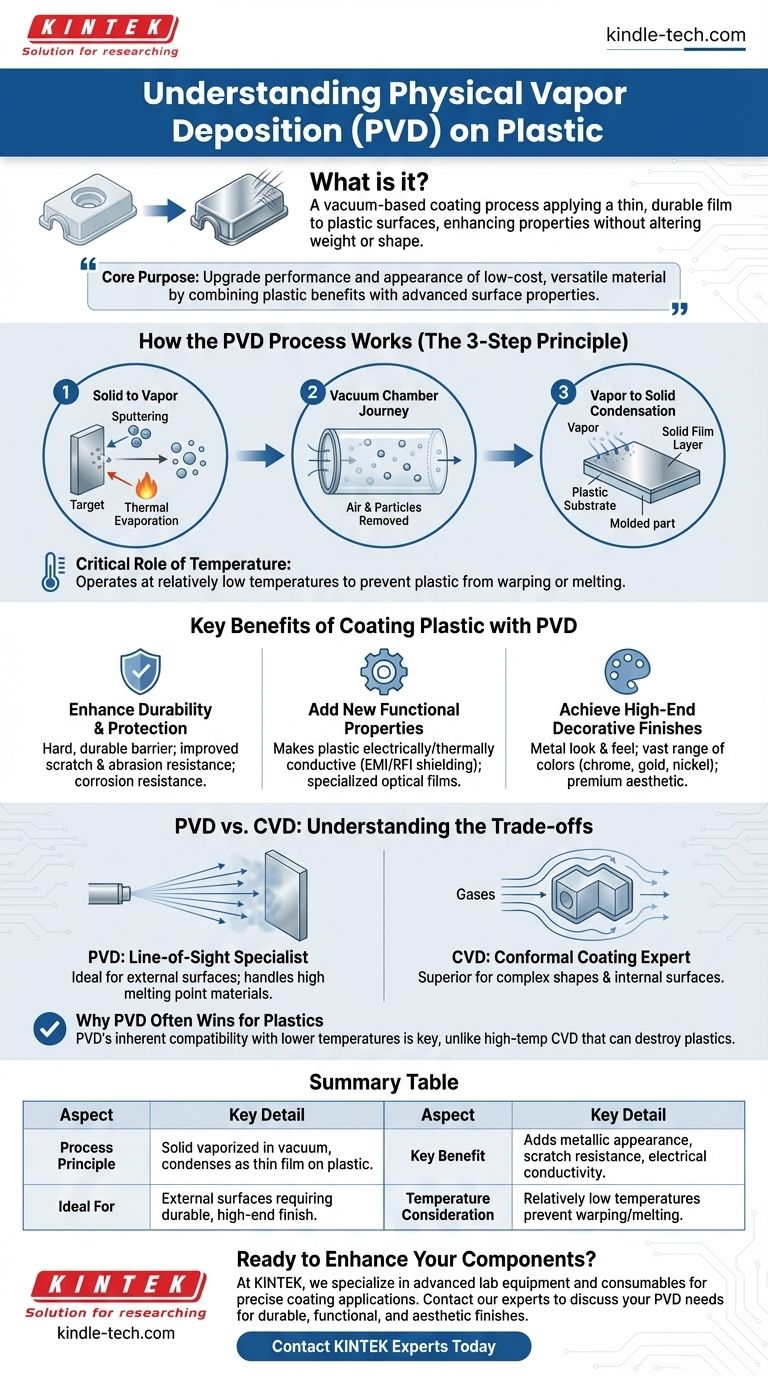

Comment fonctionne le procédé PVD sur plastique

Le dépôt physique en phase vapeur n'est pas une méthode unique, mais une famille de procédés qui partagent un principe commun. Comprendre ce principe est essentiel pour en saisir la valeur.

Le principe en trois étapes : du solide à la vapeur, puis au solide

Premièrement, un matériau source solide, souvent appelé « cible », est converti en vapeur. Ceci est généralement réalisé par des méthodes telles que la pulvérisation cathodique (bombardement de la cible avec des ions) ou l'évaporation thermique (chauffage jusqu'à vaporisation).

Deuxièmement, cette vapeur traverse une chambre à vide. Le vide est essentiel car il élimine l'air et les autres particules, garantissant que le matériau vaporisé ne réagit avec rien avant d'atteindre sa destination.

Enfin, la vapeur se condense sur le substrat plastique, formant un film solide, mince, dense et bien adhérent. Le résultat est une pièce en plastique désormais recouverte d'une nouvelle couche de matériau.

Le rôle critique de la température

Une considération clé pour les plastiques est leur point de fusion bas. Les procédés PVD sont avantageux car beaucoup peuvent être réalisés à des températures relativement basses, empêchant le substrat plastique de se déformer, de fondre ou de se déformer pendant le processus de revêtement.

Principaux avantages du revêtement plastique avec le PVD

L'application d'un revêtement PVD modifie fondamentalement ce qu'un composant en plastique peut faire. Les avantages sont généralement fonctionnels, décoratifs ou les deux.

Amélioration de la durabilité et de la protection

Les revêtements PVD créent une barrière dure et durable sur la surface du plastique. Cela apporte des améliorations significatives en termes de résistance aux rayures et à l'abrasion, rendant les pièces en plastique adaptées aux environnements à forte usure où elles échoueraient normalement rapidement. Il peut également ajouter une couche de résistance à la corrosion.

Ajout de nouvelles propriétés fonctionnelles

C'est là que le PVD ouvre de nouvelles possibilités d'ingénierie. Un film PVD peut rendre un plastique non conducteur électriquement ou thermiquement conducteur, ce qui est essentiel pour les boîtiers électroniques nécessitant un blindage EMI/RFI. Il est également utilisé pour appliquer des films optiques spécialisés pour les lentilles ou les écrans.

Obtention de finitions décoratives haut de gamme

Le PVD est largement utilisé pour donner aux pièces en plastique l'aspect et la sensation du métal. Il peut produire une vaste gamme de couleurs et de finitions — du chrome au nickel brossé en passant par l'or — offrant une esthétique premium sur une base plastique économique.

Comprendre les compromis : PVD par rapport à une alternative (CVD)

Pour bien saisir le PVD, il est utile de le comparer à son homologue chimique, le dépôt chimique en phase vapeur (CVD). Bien que l'objectif soit similaire, la méthode et les cas d'utilisation idéaux diffèrent considérablement.

PVD : Le spécialiste de la ligne de visée

Le PVD est un procédé en ligne de visée. Cela signifie que le matériau vaporisé voyage en ligne droite de la source au substrat. Il est excellent pour revêtir les surfaces externes et peut gérer des matériaux avec des points de fusion très élevés.

CVD : L'expert du revêtement conforme

Le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques entre des gaz précurseurs pour déposer un film. Étant donné que les gaz peuvent circuler autour d'un objet, le CVD n'est pas limité par la ligne de visée. Cela le rend supérieur pour revêtir uniformément des formes complexes et des surfaces internes.

Pourquoi le PVD l'emporte souvent pour les plastiques

Le facteur décisif est souvent la température. Bien que les deux aient des variantes à basse température, les procédés CVD traditionnels fonctionnent à des températures très élevées qui détruiraient la plupart des plastiques. La compatibilité inhérente du PVD avec un fonctionnement à plus basse température en fait un choix plus courant et plus accessible pour les substrats polymères.

Faire le bon choix pour votre projet

La décision d'utiliser un revêtement PVD sur une pièce en plastique dépend entièrement de votre objectif final.

- Si votre objectif principal est d'ajouter une finition métallique durable à une surface plastique externe : Le PVD est presque toujours la solution la plus directe et la plus efficace.

- Si votre objectif principal est de créer un blindage conducteur à l'intérieur d'un boîtier électronique complexe : Une méthode non linéaire comme le CVD (ou une alternative comme la galvanoplastie par immersion) pourrait être nécessaire pour assurer une couverture complète.

- Si votre objectif principal est d'améliorer la résistance aux rayures d'un produit de consommation : Le PVD fournit une couche protectrice dure qui améliore considérablement la longévité tout en améliorant l'esthétique.

En fin de compte, la technologie PVD étend considérablement les capacités fonctionnelles et esthétiques des composants en plastique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe du procédé | Le matériau solide est vaporisé dans un vide et se condense sous forme de film mince sur le substrat plastique. |

| Avantage principal | Ajoute des propriétés telles que l'apparence métallique, la résistance aux rayures et la conductivité électrique. |

| Idéal pour | Revêtement des surfaces externes des pièces en plastique nécessitant une finition durable et haut de gamme. |

| Considération de température | Fonctionne à des températures relativement basses pour éviter la déformation ou la fusion du plastique. |

Prêt à améliorer vos composants en plastique avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour des applications de revêtement précises. Que vous développiez des appareils électroniques grand public, des pièces automobiles ou des dispositifs médicaux, nos solutions vous aident à obtenir des finitions durables, fonctionnelles et esthétiquement supérieures sur les substrats plastiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos technologies PVD peuvent donner vie à vos conceptions innovantes.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt