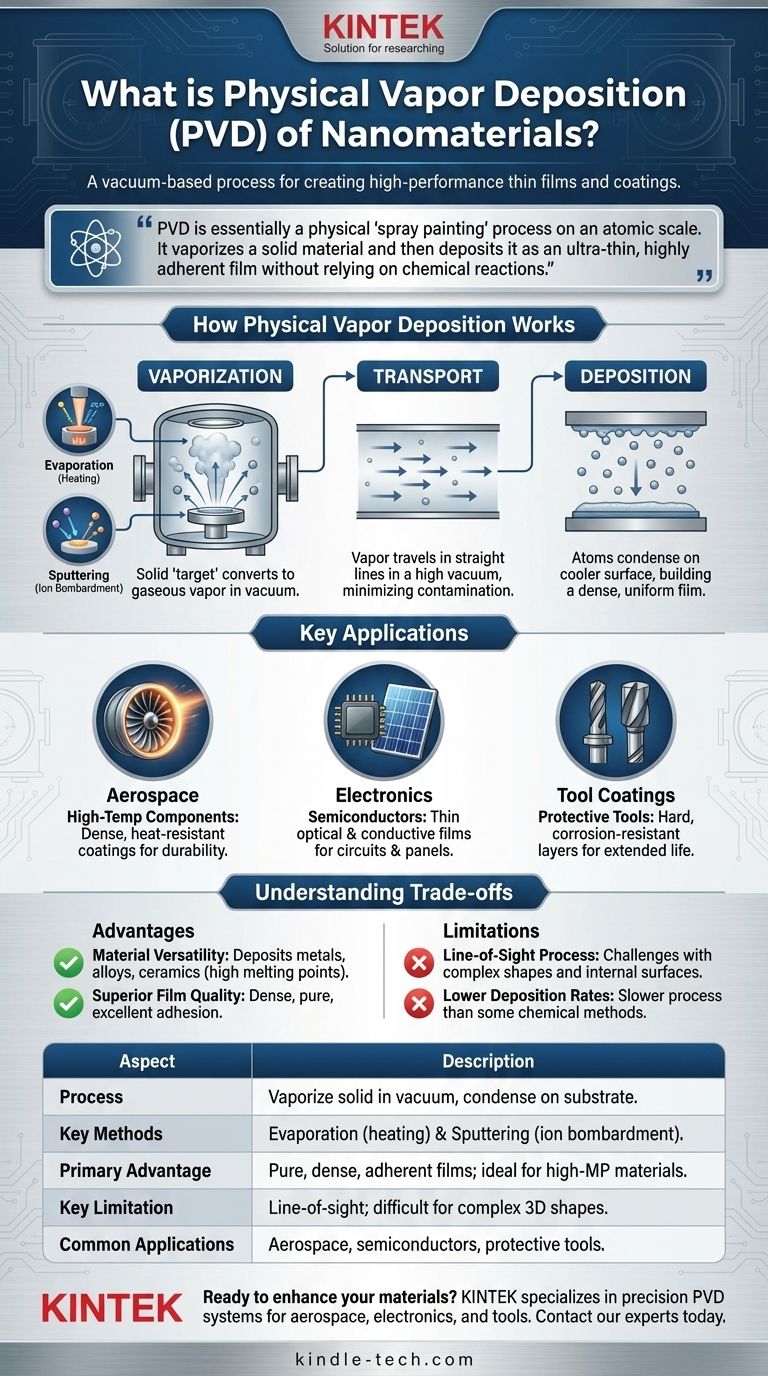

Le dépôt physique en phase vapeur (PVD) est un processus basé sur le vide utilisé pour créer des films minces et des revêtements haute performance. Il fonctionne en transformant un matériau solide en vapeur, qui voyage ensuite et se condense atome par atome sur une surface cible, appelée substrat. Cette méthode est fondamentale pour produire des nanomatériaux et améliorer les propriétés de tout, des puces semi-conductrices aux composants aérospatiaux.

Le PVD est essentiellement un processus physique de « peinture par pulvérisation » à l'échelle atomique. Il vaporise un matériau solide puis le dépose sous forme de film ultra-mince et hautement adhérent sans dépendre de réactions chimiques pour former le matériau final sur le substrat.

Comment fonctionne le dépôt physique en phase vapeur

Le processus PVD fonctionne sous vide poussé et peut être décomposé en trois étapes principales : la vaporisation du matériau source, le transport de la vapeur et le dépôt sur le substrat.

L'environnement sous vide

Une chambre à vide est essentielle pour le PVD. Elle élimine l'air et les autres gaz qui pourraient réagir avec le matériau vaporisé ou entraver son chemin vers le substrat, garantissant un film final pur et non contaminé.

L'étape de vaporisation

C'est là que le matériau cible solide est converti en vapeur gazeuse. Il existe deux méthodes principales pour y parvenir.

- Évaporation : Le matériau source est chauffé dans le vide jusqu'à ce qu'il s'évapore, se transformant directement en gaz. Ceci est souvent réalisé à l'aide de techniques telles que l'évaporation par faisceau d'électrons, courante dans les applications aérospatiales.

- Pulvérisation cathodique (Sputtering) : Le matériau source est bombardé d'ions de haute énergie (généralement issus d'un gaz inerte comme l'argon). Cette collision énergétique arrache physiquement des atomes de la surface de la cible, les éjectant dans la chambre à vide.

Dépôt sur le substrat

Les atomes vaporisés voyagent en ligne droite de la source au substrat. À leur arrivée, ils se condensent sur la surface plus froide, construisant progressivement un film mince, dense et uniforme.

Applications clés du PVD

Les capacités uniques du PVD en font une technologie critique dans de nombreuses industries de pointe pour l'application de revêtements spécialisés.

Aérospatiale et composants à haute température

Le PVD est utilisé pour appliquer des revêtements denses et résistants à la température sur des pièces telles que les aubes de turbine. Ces films améliorent la durabilité et protègent les composants de la chaleur et des contraintes extrêmes de fonctionnement.

Électronique et semi-conducteurs

Dans l'industrie électronique, le PVD applique les films optiques et conducteurs minces nécessaires aux panneaux solaires et aux circuits intégrés. Ce contrôle précis au niveau atomique est vital pour la microélectronique moderne.

Revêtements protecteurs pour outils

Des revêtements durs et résistants à la corrosion sont appliqués sur les outils de coupe, les forets et les moules à l'aide du PVD. Cela prolonge considérablement la durée de vie et les performances des outils utilisés dans des environnements industriels difficiles.

Comprendre les compromis

Bien que puissant, le PVD n'est pas la solution pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Polyvalence des matériaux

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages et des céramiques. Il est particulièrement efficace pour les matériaux ayant des points de fusion très élevés qui sont difficiles à traiter avec d'autres méthodes.

Avantage : Qualité de film supérieure

Les films résultants sont généralement très denses, purs et possèdent une excellente adhérence au substrat. Cela crée un revêtement durable et fiable.

Limitation : Processus à ligne de visée

Étant donné que la vapeur voyage en ligne droite, le PVD ne peut revêtir que les surfaces qui ont un chemin direct et dégagé depuis la source. Il est donc difficile de revêtir uniformément des formes complexes comportant des surfaces internes ou des contre-dépouilles.

Limitation : Taux de dépôt plus faibles

Comparé à certaines méthodes chimiques, le PVD peut être un processus plus lent. Cela peut être une considération pour la fabrication à grand volume où le débit est une préoccupation principale.

Faire le bon choix pour votre objectif

La décision d'utiliser le PVD dépend entièrement des propriétés des matériaux et de la géométrie de surface requises par votre projet.

- Si votre objectif principal est de créer un revêtement pur et dense sur une surface relativement simple : Le PVD est un excellent choix, en particulier pour les matériaux à points de fusion élevés.

- Si votre objectif principal est d'appliquer une couche très durable et résistante à l'usure sur des outils : Les techniques PVD sont la norme de l'industrie pour créer des revêtements durs et protecteurs.

- Si votre objectif principal est de revêtir uniformément un objet tridimensionnel complexe : Vous devriez étudier le dépôt chimique en phase vapeur (CVD), un processus qui utilise des réactions chimiques en phase gazeuse et n'a pas les limites de ligne de visée du PVD.

Comprendre le mécanisme fondamental du PVD — vaporiser, voyager, condenser — est la clé pour exploiter sa puissance pour l'ingénierie des matériaux avancés.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Vaporise un matériau solide dans un vide, qui se condense ensuite atome par atome sur un substrat. |

| Méthodes clés | Évaporation (chauffage) et Pulvérisation cathodique (bombardement par des ions). |

| Avantage principal | Crée des films purs, denses et hautement adhérents ; idéal pour les matériaux à point de fusion élevé. |

| Limitation clé | Processus à ligne de visée, rendant difficile le revêtement uniforme de formes 3D complexes. |

| Applications courantes | Composants aérospatiaux, puces semi-conductrices et revêtements protecteurs pour outils. |

Prêt à améliorer vos matériaux avec des films minces haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les systèmes PVD, pour vous aider à développer des revêtements supérieurs pour l'aérospatiale, l'électronique et les outils industriels. Notre expertise garantit que vous obtenez la bonne solution pour créer des films purs, durables et à haute adhérence.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut répondre à vos besoins spécifiques en laboratoire et en R&D.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température