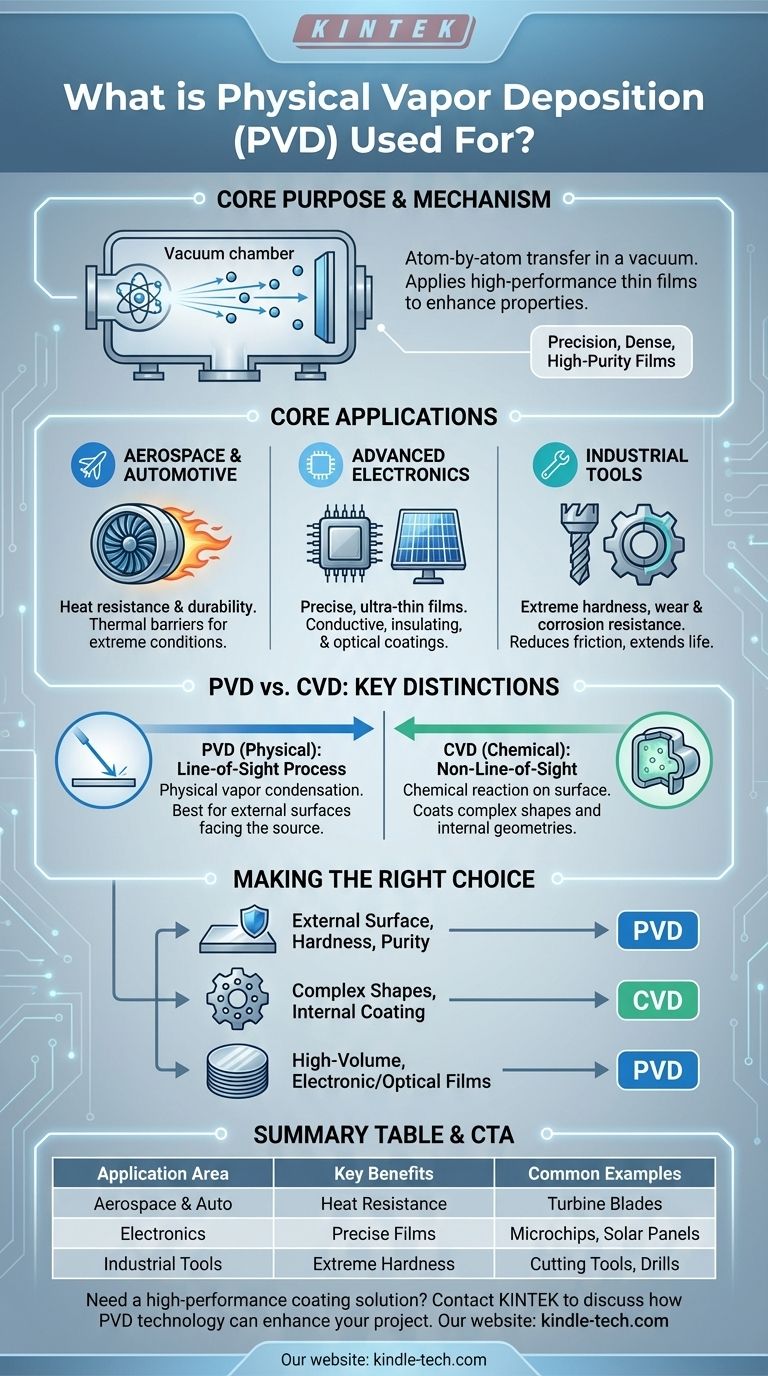

À la base, le dépôt physique en phase vapeur (PVD) est utilisé pour appliquer des films minces et des revêtements haute performance sur des surfaces. Ce processus améliore les propriétés de l'objet, telles que sa durabilité, sa résistance à l'usure et à la température, ou ses caractéristiques optiques. Les applications clés incluent le revêtement de composants aérospatiaux, la fabrication de semi-conducteurs et de panneaux solaires, et la création de couches dures et résistantes à la corrosion sur les outils industriels.

L'objectif central du PVD est de transférer physiquement un matériau de revêtement atome par atome dans un environnement sous vide. Cette précision permet la création de films extrêmement minces, denses et de haute pureté, impossibles à obtenir avec des méthodes conventionnelles comme la peinture ou le placage.

Applications principales du PVD expliquées

Le dépôt physique en phase vapeur est choisi lorsque les performances et les propriétés de la surface d'un composant sont essentielles à sa fonction. Le processus est apprécié pour sa capacité à créer des revêtements d'une qualité exceptionnellement élevée.

Amélioration des composants aérospatiaux et automobiles

Dans l'aérospatiale, les composants sont soumis à des températures extrêmes et à des contraintes mécaniques. Le PVD est utilisé pour appliquer des revêtements céramiques denses et résistants à la chaleur qui agissent comme des barrières thermiques.

Cela améliore considérablement la durabilité et la durée de vie des pièces de moteur, des aubes de turbine et d'autres éléments critiques fonctionnant dans des environnements à haute température.

Fabrication d'électronique avancée

Les industries des semi-conducteurs et de l'énergie solaire dépendent de l'application précise de films ultra-minces aux propriétés optiques ou électriques spécifiques. Le PVD est une pierre angulaire de ce processus de fabrication.

Il est utilisé pour déposer les couches conductrices et isolantes sur les micropuces ou pour appliquer des revêtements antireflet sur les panneaux solaires, ce qui maximise leur efficacité à convertir la lumière en énergie.

Renforcement des outils et équipements

Pour les outils de coupe, les forets et les moules utilisés dans des environnements industriels difficiles, l'usure et la corrosion sont les principales causes de défaillance. Le PVD apporte une solution en appliquant des revêtements super-durs et à faible frottement.

Ces revêtements, souvent plus durs que l'acier de l'outil lui-même, réduisent considérablement l'usure, préviennent la corrosion et permettent aux machines de fonctionner à des vitesses plus élevées et pendant de plus longues périodes sans entretien.

Comprendre les distinctions clés

Bien que le PVD soit un outil puissant, il est essentiel de comprendre ses caractéristiques dans leur contexte. L'alternative la plus courante est le dépôt chimique en phase vapeur (CVD), et leurs différences mettent en évidence les atouts spécifiques du PVD.

Le processus "physique"

Le nom "Dépôt physique en phase vapeur" décrit son mécanisme. Le matériau de revêtement est physiquement transformé en vapeur — souvent par évaporation (comme l'ébullition) ou par pulvérisation (comme le sablage atomique) — sans réaction chimique.

Cette vapeur se déplace ensuite en ligne droite à travers un vide et se condense sur l'objet cible, formant le film mince.

La limitation de la ligne de visée

Parce que le matériau vaporisé se déplace en ligne droite, le PVD est un processus en ligne de visée. Cela signifie qu'il est exceptionnellement efficace pour revêtir les surfaces qui font directement face à la source de vapeur.

Cependant, il est moins efficace pour revêtir l'intérieur de formes complexes ou de surfaces cachées, car ces zones sont dans une "ombre" et ne peuvent pas être atteintes par la vapeur.

L'alternative chimique (CVD)

En revanche, le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques à la surface du substrat pour former le revêtement. Des gaz précurseurs sont introduits dans une chambre, qui réagissent ensuite pour déposer le film souhaité.

Parce que ce processus repose sur le remplissage de toute la chambre par le gaz, le CVD est un processus sans ligne de visée. Il excelle dans la production de revêtements très uniformes sur toutes les surfaces d'un objet, y compris les géométries internes complexes.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement de la géométrie du composant et des propriétés souhaitées du revêtement final.

- Si votre objectif principal est d'appliquer un revêtement extrêmement dur, pur ou résistant à la température sur une surface externe : le PVD est le choix supérieur pour sa précision et ses résultats de haute qualité sur les applications en ligne de visée.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme sur un objet aux formes complexes, aux trous ou aux canaux internes : le CVD est la meilleure méthode en raison de sa nature sans ligne de visée.

- Si votre objectif principal est la production en grand volume de films optiques ou électroniques sur des substrats comme le verre ou les plaquettes : le PVD est la norme industrielle établie, efficace et hautement contrôlée.

En fin de compte, le choix entre ces technologies nécessite une compréhension claire de votre matériau, de la forme de votre composant et de l'amélioration de performance spécifique que vous devez atteindre.

Tableau récapitulatif :

| Domaine d'application | Avantages clés du PVD | Exemples courants |

|---|---|---|

| Aérospatiale et automobile | Résistance à la chaleur, durabilité dans des conditions extrêmes | Aubes de turbine, composants de moteur |

| Électronique et semi-conducteurs | Films ultra-minces précis pour la conductivité et l'optique | Microchips, panneaux solaires |

| Outils et équipements industriels | Dureté extrême, résistance à l'usure et à la corrosion | Outils de coupe, forets, moules |

Besoin d'une solution de revêtement haute performance pour votre équipement de laboratoire ou vos composants ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de précision. Que vous développiez des matériaux avancés ou que vous ayez besoin de revêtements durables pour vos outils, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut améliorer les performances et la longévité de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température