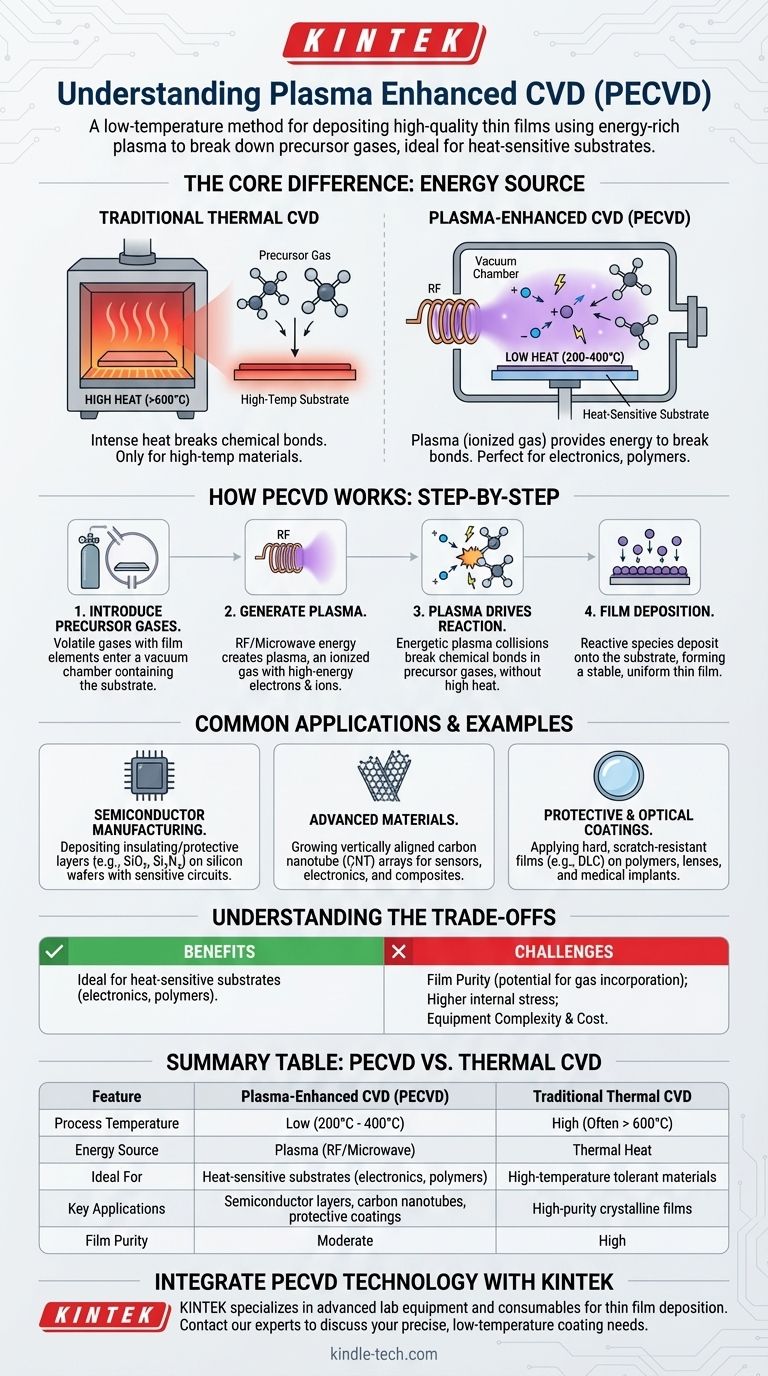

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé utilisé pour déposer des couches minces de haute qualité sur une surface à des températures beaucoup plus basses que les méthodes traditionnelles. Il y parvient en utilisant un plasma riche en énergie pour décomposer les gaz précurseurs et initier les réactions chimiques nécessaires au dépôt, au lieu de dépendre uniquement de la chaleur élevée. Cela le rend idéal pour le revêtement de matériaux qui ne peuvent pas supporter des températures extrêmes.

L'avantage central du PECVD est sa capacité à créer des revêtements durables et fonctionnels sur des matériaux sensibles à la chaleur. En substituant la chaleur intense du dépôt chimique en phase vapeur (CVD) conventionnel par l'énergie d'un plasma, il ouvre un éventail d'applications pour l'électronique, les polymères et d'autres composants avancés.

Les fondamentaux : Comment fonctionne le CVD standard

Pour comprendre ce qui rend le PECVD unique, nous devons d'abord comprendre le processus de base qu'il améliore : le dépôt chimique en phase vapeur thermique (CVD) standard.

Introduction des gaz précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre à vide contenant l'objet à revêtir, connu sous le nom de substrat. Ces précurseurs contiennent les éléments chimiques qui formeront le film final.

Le rôle de la température élevée

Dans le CVD thermique traditionnel, la chambre et le substrat sont chauffés à des températures très élevées, souvent plusieurs centaines, voire plus de mille degrés Celsius. Cette énergie thermique est le catalyseur qui rompt les liaisons chimiques dans les gaz précurseurs.

Construction du film

Une fois décomposées, les espèces chimiques réactives se déposent sur la surface chaude du substrat, formant une couche mince stable, solide et très uniforme. Les sous-produits volatils de la réaction sont ensuite pompés hors de la chambre.

La différence « assistée par plasma »

Le PECVD suit les mêmes principes de base mais modifie fondamentalement la manière dont la réaction est alimentée, résolvant ainsi la principale limitation du CVD thermique.

Le problème de la chaleur élevée

Les températures élevées requises pour le CVD thermique peuvent endommager ou détruire de nombreux substrats utiles. Cela inclut les circuits électroniques terminés, les plastiques et autres matériaux à bas point de fusion, ce qui limite sévèrement ses applications.

Introduction du plasma : Énergie sans chaleur

Le PECVD contourne ce problème en utilisant le plasma comme source d'énergie. Un plasma est un gaz ionisé, un état de la matière créé en appliquant un champ électromagnétique intense (tel que la radiofréquence ou les micro-ondes) à un gaz à basse pression.

Ce processus arrache des électrons aux atomes de gaz, créant un mélange très énergétique d'ions et d'électrons libres. Cet environnement riche en énergie existe sans nécessiter de chaleur extrême.

Comment le plasma pilote la réaction

Les électrons et les ions énergétiques du plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions sont suffisamment puissantes pour rompre les liaisons chimiques — une tâche qui nécessite normalement une chaleur élevée — et créer les espèces réactives nécessaires au dépôt.

Étant donné que la réaction est pilotée par des collisions de plasma énergétiques au lieu de la vibration thermique, le substrat peut rester à une température beaucoup plus basse, souvent entre 200°C et 400°C.

Applications et exemples courants

La température de traitement plus basse du PECVD le rend indispensable pour la fabrication de matériaux avancés et d'appareils électroniques.

Fabrication de semi-conducteurs

Le PECVD est largement utilisé pour déposer des couches isolantes et protectrices, telles que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), sur des tranches de silicium qui contiennent déjà des circuits électroniques sensibles. La basse température empêche d'endommager les transistors et les interconnexions métalliques existants.

Matériaux avancés (nanotubes de carbone)

Le processus est également utilisé pour faire croître des matériaux hautement structurés. Par exemple, le PECVD permet la croissance de réseaux alignés verticalement de nanotubes de carbone (CNT) sur un substrat, une étape critique pour le développement de capteurs, d'éléments électroniques et de composites de nouvelle génération.

Revêtements protecteurs et optiques

Le PECVD peut déposer des films durs et résistants aux rayures, tels que le carbone de type diamant (DLC), sur des substrats sensibles à la température comme les lentilles en polymère ou les implants médicaux, améliorant la durabilité sans endommager le matériau sous-jacent.

Comprendre les compromis

Comme toute technologie, le PECVD présente un ensemble spécifique d'avantages et de défis qui le rendent adapté à certaines applications mais pas à d'autres.

Avantage : Sensibilité à la température

Le plus grand avantage est sa capacité à déposer des films sur des substrats qui ne tolèrent pas la chaleur élevée. C'est son objectif principal et la raison de son développement.

Défi : Pureté du film et contrainte

Étant donné que la réaction se produit dans un environnement de plasma complexe, des atomes du gaz de plasma (comme l'hydrogène ou l'argon) peuvent s'incorporer dans le film, réduisant sa pureté. Les films peuvent également présenter une contrainte interne plus élevée par rapport à ceux déposés à haute température, ce qui nécessite un réglage minutieux du processus pour être géré.

Défi : Complexité de l'équipement

Un système PECVD nécessite des pompes à vide sophistiquées, une gestion des gaz et une source d'alimentation (généralement RF ou micro-ondes) pour générer et maintenir le plasma. Cela rend l'équipement plus complexe et plus coûteux qu'un simple four CVD thermique.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal pour la couche mince.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur comme les circuits intégrés ou les polymères : Le PECVD est le choix évident et souvent le seul en raison de son traitement à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté de film et la perfection cristalline possibles : Le CVD thermique à haute température peut être supérieur, à condition que votre substrat puisse résister à la chaleur intense.

- Si votre objectif principal est de créer des revêtements hautement conformes à l'intérieur de structures complexes à rapport d'aspect élevé : Une technique différente comme le dépôt de couches atomiques (ALD) pourrait être plus appropriée.

Comprendre le rôle du plasma en tant que source d'énergie est la clé pour sélectionner la stratégie de dépôt idéale pour votre matériau et vos besoins applicatifs spécifiques.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur assisté par plasma (PECVD) | CVD thermique traditionnel |

|---|---|---|

| Température du processus | Basse (200°C - 400°C) | Élevée (souvent > 600°C) |

| Source d'énergie | Plasma (RF/Micro-ondes) | Chaleur thermique |

| Idéal pour | Substrats sensibles à la chaleur (électronique, polymères) | Matériaux tolérant les hautes températures |

| Applications clés | Couches semi-conductrices, nanotubes de carbone, revêtements protecteurs | Films cristallins de haute pureté |

| Pureté du film | Modérée (risque d'incorporation de gaz) | Élevée |

Prêt à intégrer la technologie PECVD dans votre flux de travail en laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces et la science des matériaux. Que vous travailliez avec des composants électroniques sensibles, des polymères ou que vous développiez des matériaux de nouvelle génération comme les nanotubes de carbone, notre expertise et nos solutions peuvent vous aider à obtenir des revêtements précis à basse température. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et améliorer vos capacités de recherche.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement