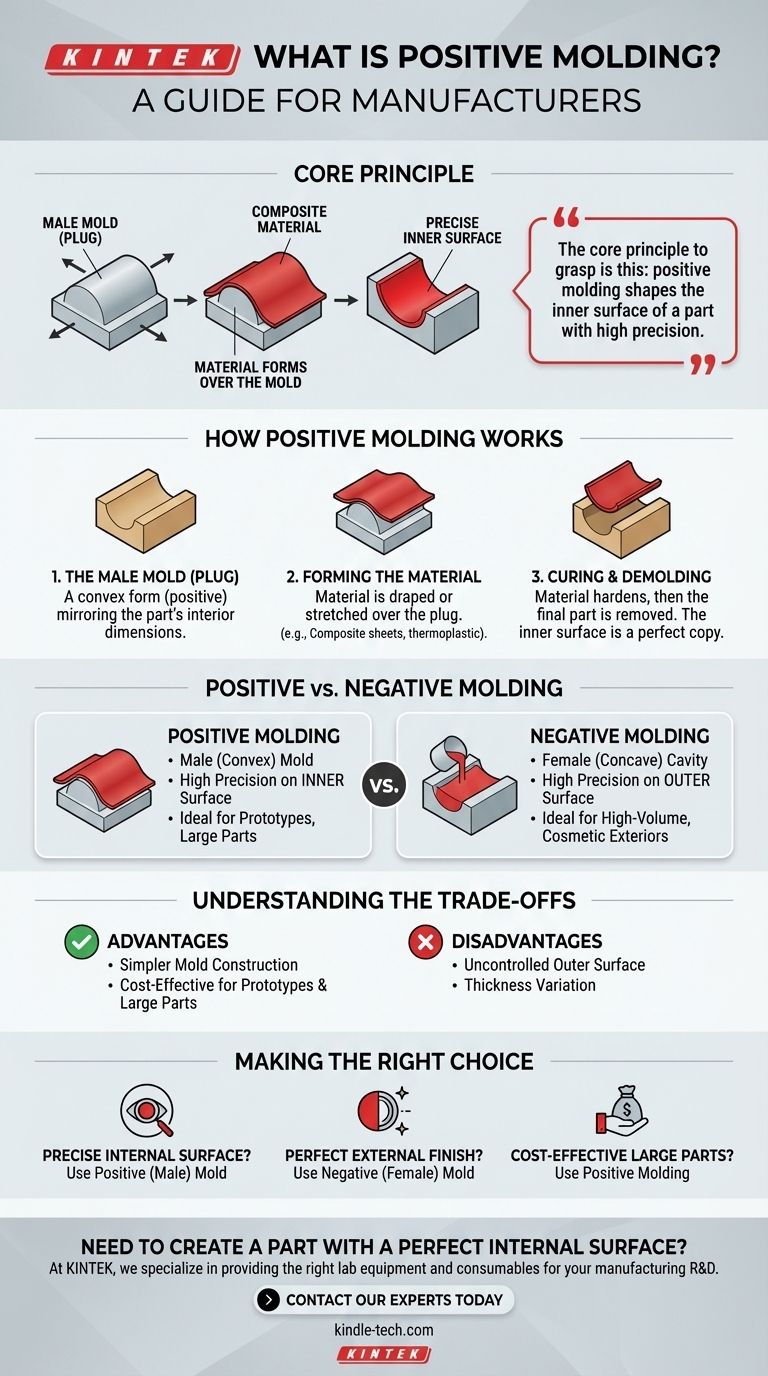

Dans la fabrication, le moulage positif est un processus où le moule, également appelé moule mâle ou noyau, est une forme convexe qui est une réplique directe de la pièce souhaitée. La matière première, telle qu'une feuille composite ou un thermoplastique, est ensuite formée sur la surface de ce moule. Cette technique consiste fondamentalement à façonner un matériau autour d'une forme positive plutôt qu'à l'enfoncer dans une cavité négative.

Le principe fondamental à saisir est le suivant : le moulage positif façonne la surface intérieure d'une pièce avec une grande précision, car c'est le côté en contact direct avec le moule. C'est l'opposé direct du moulage négatif, qui façonne la surface extérieure avec une grande précision.

Comment fonctionne le moulage positif : le principe de base

Le moulage positif est conceptuellement simple, ce qui en fait un choix courant pour des applications spécifiques, en particulier avec les composites et le thermoformage. Le processus suit une séquence claire.

Le moule « mâle » ou noyau

Le processus commence par le moule lui-même. Il s'agit d'une forme positive, ce qui signifie qu'il s'agit d'une forme convexe ayant les dimensions et les contours exacts prévus pour la surface intérieure de la pièce finale. Ce « noyau » peut être fabriqué à partir de divers matériaux, notamment le bois, la mousse haute densité ou le métal usiné, en fonction de la durabilité requise et du volume de production.

Façonnage du matériau

Une fois le moule préparé, le matériau de fabrication est drapé ou étiré sur sa surface. Dans la fabrication de composites, cela implique de poser des feuilles de fibre de verre ou de fibre de carbone, saturées de résine, sur le noyau. Dans le thermoformage, une feuille de plastique est chauffée jusqu'à ce qu'elle soit souple, puis mise sous vide sur le moule.

Durcissement et démoulage

Une fois le matériau en place, il est durci – on le laisse durcir. Pour les composites, il s'agit d'une réaction chimique de la résine. Pour les thermoplastiques, il suffit de refroidir. Une fois que la pièce est devenue rigide, elle est séparée du moule mâle, un processus appelé démoulage. La pièce obtenue est une coque creuse dont la surface intérieure est une copie parfaite du moule.

L'opposé : comprendre le moulage négatif

Pour apprécier pleinement le moulage positif, il faut comprendre son opposé. Le moulage négatif est plus courant dans les processus à grand volume comme le moulage par injection.

La cavité « femelle »

Dans le moulage négatif, le moule est une cavité concave. Pensez à un bac à glaçons : le bac est le moule négatif. Le matériau est versé, injecté ou pressé dans cette cavité pour prendre sa forme.

Précision sur la surface extérieure

Étant donné que le matériau est pressé contre les parois extérieures de la cavité, un moule négatif produit une pièce avec une surface extérieure très précise et lisse. Cette finition « côté A » est essentielle pour les produits de consommation où l'apparence est primordiale. La surface interne, en revanche, est moins contrôlée.

Comprendre les compromis

Le choix entre le moulage positif et négatif est une décision dictée par des compromis techniques et de coûts. Aucune méthode n'est universellement supérieure ; ce sont simplement des outils pour des tâches différentes.

Avantage : construction de moule plus simple

Pour les formes grandes et simples comme une coque de bateau ou une baignoire, la création d'un noyau positif (moule positif) est souvent beaucoup plus facile, plus rapide et moins coûteuse que l'usinage d'une cavité femelle massive et précise (moule négatif). Cela le rend idéal pour le prototypage et la production à faible volume.

Inconvénient : surface extérieure non contrôlée

Le principal compromis du moulage positif concerne la finition de la surface extérieure de la pièce. Comme ce côté n'est pas en contact avec le moule (c'est le « côté sac » dans le moulage sous vide), il est moins précis dimensionnellement et présente souvent une texture plus rugueuse. Il peut nécessiter des travaux de finition secondaires importants, comme le ponçage et la peinture, si une apparence esthétique est requise.

Inconvénient : variation d'épaisseur

Lorsqu'on drape ou étire le matériau sur un moule convexe, le matériau peut s'amincir en épousant des coins vifs ou des courbes complexes. Il peut s'agir d'une considération structurelle critique qui doit être gérée lors de la conception et de la pose.

Faire le bon choix pour votre projet

La décision d'utiliser un moule positif ou négatif doit être basée entièrement sur les exigences fonctionnelles et esthétiques de la pièce finale.

- Si votre objectif principal est une surface intérieure précise et lisse : Utilisez un moule positif (mâle), car c'est la surface qui sera en contact direct avec l'outil.

- Si votre objectif principal est une finition extérieure parfaite et des détails nets : Utilisez un moule négatif (femelle), car l'extérieur de votre pièce sera le « côté A » esthétiquement parfait.

- Si votre objectif principal est la production économique de grandes pièces ou de prototypes : Le moulage positif est souvent la voie la plus simple et la plus économique, à condition que la surface extérieure plus rugueuse soit acceptable.

En fin de compte, comprendre si vous devez contrôler l'intérieur ou l'extérieur de votre pièce est la clé pour sélectionner la stratégie de fabrication la plus efficace.

Tableau récapitulatif :

| Aspect | Moulage Positif | Moulage Négatif |

|---|---|---|

| Type de moule | Noyau Mâle (Convexe) | Cavité Femelle (Concave) |

| Précision de la surface | Élevée sur la Surface Intérieure | Élevée sur la Surface Extérieure |

| Idéal pour | Prototypes, Grandes Pièces, Ajustement Interne | Grand Volume, Extérieurs Esthétiques |

| Coût du moule | Généralement Inférieur et Plus Simple | Souvent Supérieur et Plus Complexe |

Besoin de créer une pièce avec une surface intérieure parfaite ? Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour votre R&D en fabrication. Que vous prototypiez avec des composites ou développiez de nouveaux processus de thermoformage, nos solutions vous aident à obtenir des résultats précis et reproductibles. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec un équipement fiable adapté aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Trancheuse de laboratoire manuelle

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Pourquoi les moules en graphite de haute résistance sont-ils essentiels pour le pressage à chaud sous vide ? Optimisez vos composites diamant/cuivre

- Quelles caractéristiques techniques sont requises pour les moules de pression spécialisés utilisés dans la compaction du Li10GeP2S12 ? Conseils d'experts

- Quelles sont les exigences techniques auxquelles les moules spécialisés supportant la pression doivent répondre ? Optimisation de la densification des électrolytes sulfurés

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité