En substance, le frittage de poudre est un procédé de fabrication qui utilise la chaleur pour fusionner des particules de poudre en un composant solide et résistant sans faire fondre le matériau. Le processus comprend trois étapes principales : la formulation d'un mélange de poudre spécifique, sa compactage dans une forme désirée, puis le chauffage de cette pièce "verte" dans un four pour lier les particules entre elles.

Le principe fondamental du frittage n'est pas la fusion, mais la diffusion à l'état solide. La chaleur énergise les atomes dans les particules de poudre, leur permettant de se déplacer et de se lier aux points de contact, ce qui réduit la porosité et augmente considérablement la densité et la résistance de la pièce.

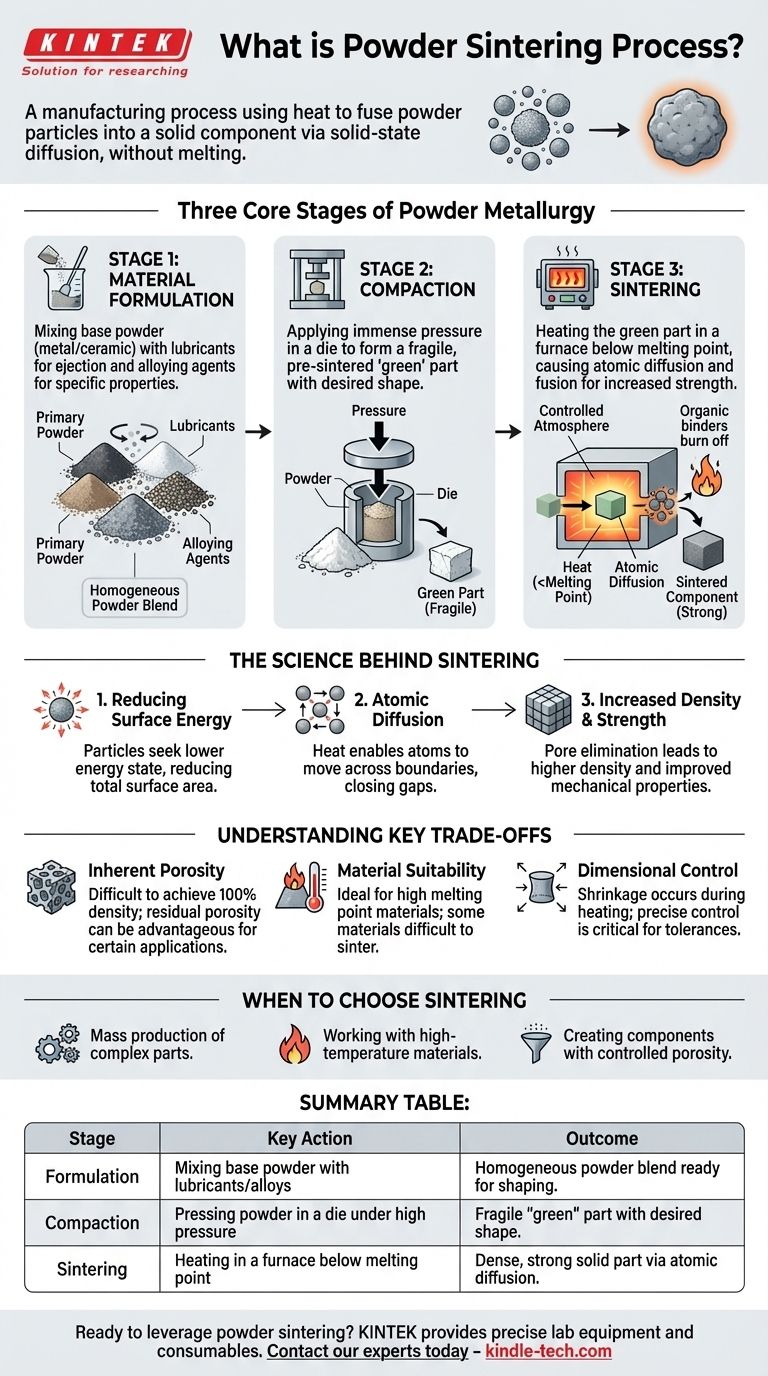

Les Trois Étapes Fondamentales de la Métallurgie des Poudres

Le parcours de la poudre libre au composant fini suit une voie précise et contrôlée. Chaque étape est essentielle pour obtenir les propriétés mécaniques finales souhaitées.

Étape 1 : Formulation du Matériau

Avant que toute mise en forme puisse avoir lieu, la matière première doit être préparée. Cela implique de sélectionner une poudre métallique ou céramique primaire, telle que le fer, le cuivre ou le nickel.

D'autres matériaux sont souvent ajoutés au mélange. Des lubrifiants sont inclus pour faciliter l'éjection de la pièce de la matrice, et des agents d'alliage peuvent être introduits pour obtenir des propriétés spécifiques telles que la dureté ou la résistance à la corrosion dans le produit final.

Étape 2 : Compactage

La poudre formulée est placée dans une matrice de précision et soumise à une pression immense. Cette force mécanique presse les particules en contact étroit, formant un objet pré-fritté fragile.

Cet objet est connu sous le nom de pièce "verte". Il possède la forme et les dimensions souhaitées mais présente une très faible résistance, semblable à un morceau de craie, et doit être manipulé avec soin.

Étape 3 : Frittage

La pièce verte est placée dans un four à atmosphère contrôlée et chauffée à une température élevée, généralement juste en dessous du point de fusion du matériau. C'est l'étape de transformation critique.

À ces températures élevées, les liants organiques et les lubrifiants brûlent en premier. Ensuite, les particules commencent à fusionner aux points de contact par diffusion atomique, créant une pièce solide et unifiée avec une résistance et une dureté considérablement améliorées.

La Science Derrière le Frittage : Comment cela Fonctionne-t-il Réellement ?

Bien que le processus semble simple, la transformation pendant la phase de chauffage est dictée par des principes fondamentaux de la science des matériaux. C'est un processus où les particules cherchent fondamentalement un état d'énergie plus stable et plus faible.

La Force Motrice : Réduction de l'Énergie de Surface

Les particules de poudre individuelles possèdent une grande surface, ce qui correspond à une énergie de surface élevée. L'univers préfère les états d'énergie plus faibles.

En chauffant le matériau, les particules acquièrent la mobilité nécessaire pour se lier entre elles. Cette fusion réduit la surface totale exposée, abaissant ainsi l'énergie de surface globale du système et créant une structure plus stable.

Le Mécanisme : Diffusion Atomique

Le frittage fonctionne parce que la chaleur fournit suffisamment d'énergie pour que les atomes se déplacent, ou diffusent, à travers les frontières entre les particules en contact. Il s'agit d'un processus à l'état solide ; aucune fusion ne se produit.

Ce mouvement atomique comble les espaces et les pores entre les particules. Les points de contact se développent en "cols" solides, qui rapprochent les centres des particules, provoquant un léger rétrécissement de l'ensemble de la pièce et la rendant beaucoup plus dense.

Le Résultat : Augmentation de la Densité et de la Résistance

Le résultat direct de cette liaison atomique et de l'élimination des pores est une augmentation significative de la densité du matériau. À mesure que les espaces vides diminuent, la pièce devient plus solide et plus robuste.

Cette densification est directement liée à l'amélioration des propriétés mécaniques. Le composant fritté final est bien plus résistant, plus dur et plus durable que la pièce verte initiale.

Comprendre les Compromis Clés

Le frittage est une technologie puissante, mais il est essentiel d'en comprendre les caractéristiques et les limites inhérentes pour l'appliquer correctement.

Porosité Inhérente

Il est très difficile d'atteindre 100 % de densité par le seul frittage. La plupart des pièces frittées conserveront une petite quantité de porosité résiduelle. Bien que cela puisse être un inconvénient pour les applications nécessitant une densité absolue, cela peut être un avantage pour des produits tels que les paliers autolubrifiants ou les filtres.

Adéquation des Matériaux

Le processus est exceptionnellement bien adapté aux matériaux ayant des points de fusion très élevés, tels que les céramiques et les métaux réfractaires, qui sont difficiles ou impossibles à traiter par coulée. Cependant, tous les matériaux ne se fritent pas facilement.

Contrôle Dimensionnel

Bien que le frittage soit considéré comme un processus de forme nette ou de forme quasi nette, la pièce rétrécit pendant la phase de chauffage. Prédire et contrôler ce rétrécissement est essentiel pour obtenir des tolérances dimensionnelles serrées sur le composant final.

Quand Choisir le Frittage

Votre choix d'utiliser le frittage de poudres doit être guidé par les objectifs spécifiques de votre projet.

- Si votre objectif principal est la production en série de pièces complexes : Le frittage est une méthode excellente et rentable pour créer de grands volumes de petits composants métalliques complexes nécessitant un usinage minimal.

- Si votre objectif principal est de travailler avec des matériaux à haute température : C'est l'une des rares méthodes viables pour façonner des céramiques et des métaux aux points de fusion extrêmement élevés en pièces fonctionnelles.

- Si votre objectif principal est de créer des composants avec une porosité contrôlée : Le frittage offre une capacité unique de concevoir des pièces, comme des filtres ou des paliers, où un niveau spécifique de porosité interconnectée est une caractéristique souhaitée.

En fin de compte, le frittage offre une méthode puissante et polyvalente pour transformer des poudres simples en composants robustes et conçus avec précision.

Tableau Récapitulatif :

| Étape | Action Clé | Résultat |

|---|---|---|

| 1. Formulation | Mélange de poudre de base avec lubrifiants/alliages | Mélange de poudre homogène prêt pour le façonnage |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression | Pièce "verte" fragile avec la forme désirée |

| 3. Frittage | Chauffage dans un four en dessous du point de fusion | Pièce solide, dense et résistante par diffusion atomique |

Prêt à tirer parti du frittage de poudres pour les besoins uniques de votre laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis essentiels à chaque étape du processus de métallurgie des poudres, de la formulation au frittage. Que vous produisiez en série des composants métalliques complexes ou que vous travailliez avec des céramiques à haute température, notre expertise garantit que vous atteignez la densité, la résistance et le contrôle dimensionnel souhaités. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel rôle joue un four boîte haute température dans le traitement par mise en solution de l'alliage 625 à base de nickel ?

- Pourquoi la céramique est-elle utilisée dans la fabrication des fours ? Atteindre une résistance à la chaleur et une efficacité supérieures

- Pourquoi un four à moufle haute température est-il nécessaire pour la synthèse de céramiques multiphasées à haute entropie ?

- Pourquoi un four de résistance à haute température de type boîte est-il utilisé pour les T-POMs@ZIF-67 ? Maîtriser la pyrolyse des MOF en catalyseurs

- Quel est le but de l'utilisation d'un four à moufle haute température pour l'analyse des résidus de sisal ? Aperçus clés de la calcination

- Quel équipement est utilisé pour déterminer la teneur en cendres ? Le guide essentiel du four à moufle

- Quel est le rôle du four à haute température de qualité laboratoire dans le traitement thermique des briques réfractaires de latérite ?

- Comment un four à moufle influence-t-il la densification de la céramique 8YSZ ? Maîtriser le frittage de précision à 1500°C