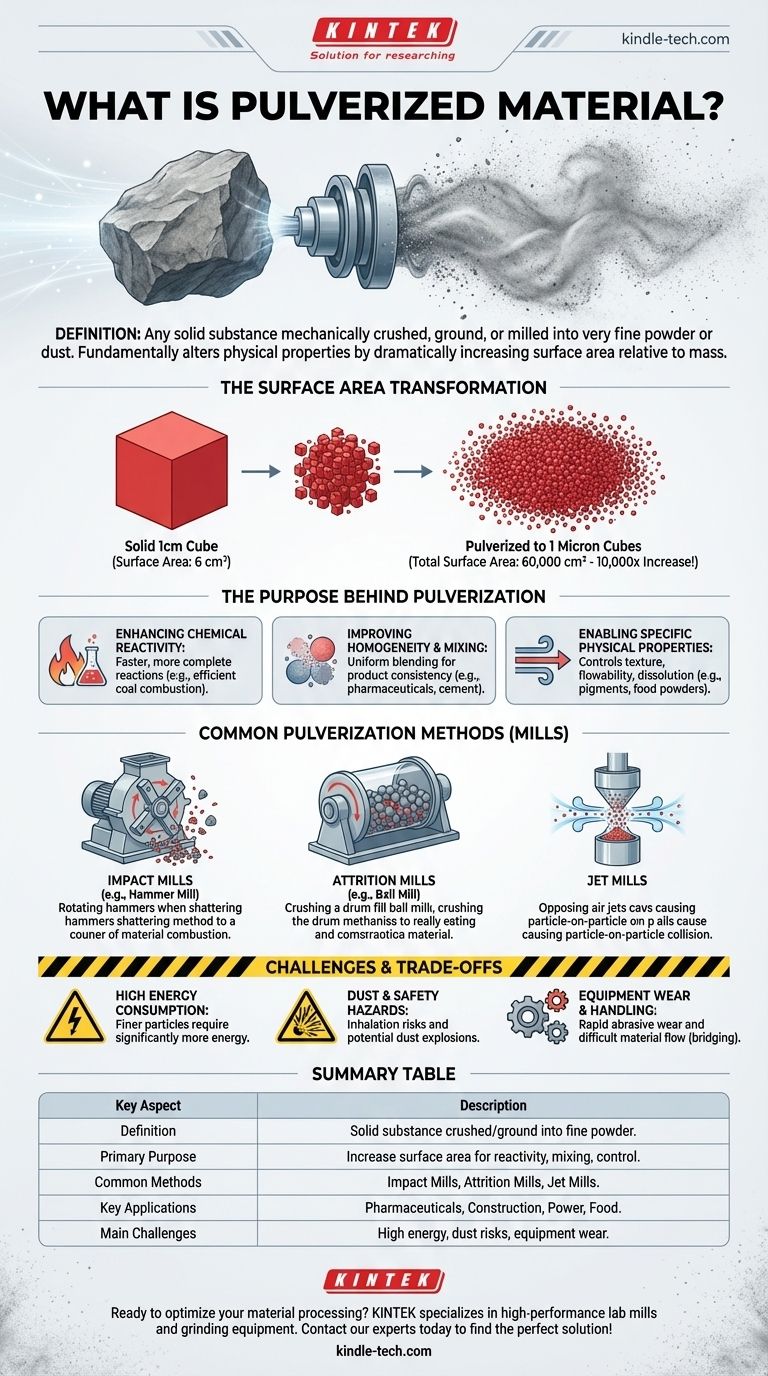

En termes simples, un matériau pulvérisé est toute substance solide qui a été mécaniquement écrasée, broyée ou moulue sous la forme d'une poudre très fine ou de poussière. Ce processus modifie fondamentalement les propriétés physiques du matériau, notamment en augmentant considérablement sa surface par rapport à sa masse. Cette transformation ne consiste pas seulement à réduire la taille de quelque chose ; c'est une étape essentielle pour libérer son potentiel pour un large éventail d'applications industrielles.

La pulvérisation est un processus d'ingénierie fondamental conçu pour modifier l'état physique d'un matériau afin d'améliorer sa réactivité chimique, d'améliorer sa capacité à être mélangé et de contrôler son comportement dans le produit final. Comprendre le but de la création d'une poudre est essentiel pour saisir son importance industrielle.

Le but de la pulvérisation

La décision de pulvériser un matériau est motivée par la nécessité de manipuler ses propriétés fondamentales. En décomposant sa structure, nous obtenons un contrôle précis sur la façon dont il se comporte et interagit avec son environnement.

Maximiser la surface

Réduire un morceau de matériau solide en milliards de minuscules particules augmente massivement la surface totale exposée. C'est la conséquence la plus importante de la pulvérisation.

Par exemple, un cube solide d'un centimètre a une surface de 6 cm². S'il est pulvérisé en cubes d'un micron de côté, la surface totale augmente à 60 000 cm² — une augmentation de 10 000 fois.

Améliorer la réactivité chimique

Avec plus de surface exposée, les réactions chimiques peuvent se produire beaucoup plus rapidement et plus complètement. Ce principe est vital dans de nombreux processus.

Dans une centrale électrique au charbon, la poussière de charbon pulvérisée brûle presque aussi efficacement et rapidement qu'un gaz inflammable, libérant de l'énergie beaucoup plus efficacement que la combustion de gros morceaux de charbon.

Améliorer l'homogénéité et le mélange

Les poudres fines peuvent être mélangées beaucoup plus uniformément que les granules plus gros et irréguliers. Ceci est essentiel pour assurer la cohérence du produit.

En pharmacie, les ingrédients actifs sont pulvérisés pour garantir que chaque comprimé contient exactement la même dose. Dans la construction, le ciment est une poudre pulvérisée qui doit se mélanger uniformément avec le sable, le gravier et l'eau pour créer un béton solide.

Permettre des propriétés physiques spécifiques

La taille et la forme des particules pulvérisées influencent directement les caractéristiques du produit final, telles que la texture, la fluidité et le taux de dissolution.

Les pigments pour peintures sont pulvérisés pour obtenir une taille de particule spécifique qui détermine l'opacité et la finition de la couleur. Dans l'industrie alimentaire, la texture fine de la farine ou de la poudre de cacao est le résultat direct d'une pulvérisation contrôlée.

Méthodes courantes de pulvérisation

La machinerie utilisée pour la pulvérisation est choisie en fonction de la dureté du matériau, de la taille de particule souhaitée et du volume de production requis. Ces machines sont généralement appelées broyeurs.

Broyeurs à impact

Ces broyeurs, tels que le broyeur à marteaux, utilisent des marteaux ou des barres rotatifs à grande vitesse pour briser le matériau lors de l'impact. Ils sont efficaces pour les matériaux cassants et sont souvent utilisés pour le broyage grossier à moyen à haut volume.

Broyeurs à attrition

Un broyeur à attrition, tel qu'un broyeur à boulets, utilise un tambour rotatif rempli de médias de broyage durs (par exemple, des billes d'acier ou des cylindres en céramique). Le matériau est écrasé et broyé entre les médias en collision, ce qui rend cette méthode idéale pour les substances très dures et abrasives.

Broyeurs à jet

Dans un broyeur à jet, des flux d'air ou de gaz comprimé à haute vitesse sont utilisés pour accélérer les particules, provoquant leur collision les unes avec les autres. Cet impact particule contre particule crée des poudres extrêmement fines et uniformes avec une contamination minimale, un processus souvent requis pour les applications de haute pureté telles que la pharmacie et l'électronique.

Comprendre les compromis et les défis

Bien qu'incroyablement utile, la pulvérisation est un processus comportant des considérations opérationnelles importantes et des risques inhérents.

Consommation d'énergie élevée

Broyer des solides en poudres fines est un processus énergivore. Plus la taille de particule cible est fine, plus l'énergie requise est importante, ce qui représente souvent un coût opérationnel majeur.

Dangers liés à la poussière et à la sécurité

Les poudres fines présentent deux risques majeurs. Le premier est le danger d'inhalation pour les travailleurs. Deuxièmement, de nombreuses poudres organiques ou métalliques sont hautement combustibles et peuvent provoquer une explosion de poussière dévastatrice si elles sont enflammées en suspension dans l'air.

Manipulation difficile des matériaux

Les matériaux ultrafins peuvent être difficiles à stocker et à transporter. Ils peuvent s'agglomérer, refuser de s'écouler en douceur des trémies (un phénomène connu sous le nom de « pontage ») ou devenir facilement aéroportés, entraînant une perte de produit et une contamination.

Usure et entretien de l'équipement

L'impact et l'abrasion constants usent rapidement l'équipement de broyage, en particulier lors du traitement de matériaux durs comme les minéraux ou les céramiques. Cela entraîne des coûts de maintenance élevés et des temps d'arrêt de production.

Adapter le processus à l'objectif

Le choix de la bonne approche de pulvérisation dépend entièrement du résultat souhaité pour le matériau et des compromis opérationnels acceptables.

- Si votre objectif principal est une réactivité chimique maximale : Visez la taille de particule la plus petite et la plus constante possible, en utilisant souvent des méthodes énergivores comme le broyage à jet pour des applications dans la production d'énergie ou la catalyse avancée.

- Si votre objectif principal est un mélange et un dosage constants : Privilégiez un contrôle strict de la distribution de la taille des particules, un facteur critique dans les industries pharmaceutique, alimentaire et chimique où l'uniformité du produit est non négociable.

- Si votre objectif principal est le traitement volumétrique rentable : Utilisez des méthodes robustes à haut débit comme le concassage par impact ou à mâchoires, adaptées aux étapes initiales du traitement des minéraux, du recyclage ou de la production d'agrégats.

En fin de compte, la pulvérisation est un processus transformateur qui adapte stratégiquement les propriétés fondamentales d'un matériau pour répondre à un besoin industriel spécifique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Définition | Substance solide écrasée/broyée en poudre fine ou en poussière. |

| Objectif principal | Augmenter la surface pour améliorer la réactivité, le mélange et le contrôle. |

| Méthodes courantes | Broyeurs à impact, Broyeurs à attrition (ex. Broyeurs à boulets), Broyeurs à jet. |

| Applications clés | Produits pharmaceutiques, Construction, Production d'énergie, Industrie alimentaire. |

| Principaux défis | Consommation d'énergie élevée, risques d'explosion de poussière, usure de l'équipement. |

Prêt à optimiser votre traitement des matériaux ? Le bon équipement de pulvérisation est essentiel pour obtenir la taille de particule, la réactivité et la capacité de mélange souhaitées dans votre laboratoire ou votre chaîne de production. KINTEK est spécialisée dans les broyeurs de laboratoire haute performance et les équipements de broyage adaptés à vos défis matériels spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre application !

Guide Visuel

Produits associés

- Broyeur de tissus de laboratoire à haut débit

- Broyeur hybride de laboratoire pour tissus

- Broyeur cryogénique à azote liquide Cryomill avec vis d'alimentation

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Pulvérisateur ultrafin vibrant refroidi par eau à basse température avec écran tactile

Les gens demandent aussi

- Quelle est la fonction de l'équipement de broyage mécanochimique ? Synthèse de Li2ZrO3 & Li4SiO4

- Quels sont les problèmes des broyeurs à boulets ? Utilisation élevée d'énergie, bruit et usure des composants expliqués

- Quelle est la fonction principale du broyage par vibration dans la préparation des alliages de Heusler ? Obtenir des poudres fines à haute réactivité

- Pourquoi les broyeurs à billes de haute précision sont-ils nécessaires pour les catalyseurs d'oxydes de métaux alcalino-terreux ? Optimiser la réactivité et la précision

- Comment fonctionne un broyeur à boulets ? Exploiter l'impact et l'attrition pour un broyage fin

- Quelle est la fonction principale du processus de broyage par voie humide ? Clé pour les composites céramiques homogènes

- À quoi sert un mortier et un pilon dans un laboratoire ? Un guide pour le broyage et le mélange de précision

- Quels sont les facteurs affectant l'efficacité du broyage ? Optimisez votre processus pour une production maximale