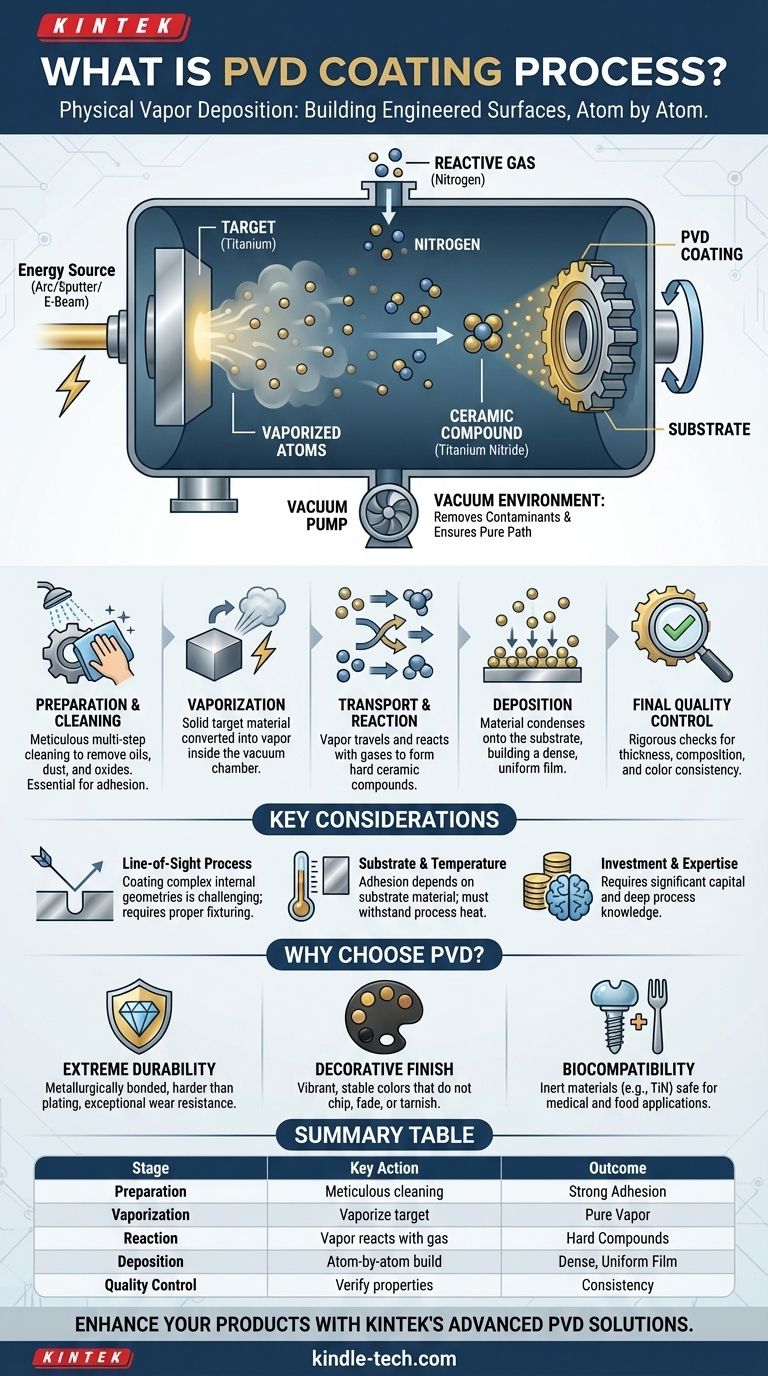

À la base, le dépôt physique en phase vapeur (PVD) est un procédé de revêtement sous vide qui transfère un matériau au niveau atomique. Un matériau source solide, tel que le titane ou le zirconium, est vaporisé à l'intérieur d'une chambre à vide, puis déposé sous forme d'un film mince et très durable sur la surface d'une pièce ou d'un produit. Ce dépôt atome par atome crée un revêtement qui est métallurgiquement lié au substrat, ce qui se traduit par une résistance exceptionnelle à l'usure, à la corrosion et une dureté accrue.

L'idée cruciale est que le PVD n'est pas simplement l'application d'une couche de peinture ou d'un placage métallique. C'est un procédé de fabrication de haute technologie qui construit une nouvelle surface, conçue par ingénierie, directement sur le substrat, atome par atome, dans un environnement sous vide hautement contrôlé.

Le fondement : Pourquoi le vide est essentiel

L'ensemble du procédé P-V-D — Dépôt Physique en phase Vapeur — repose sur le « V » pour vide. Comprendre pourquoi cet environnement est non négociable est la clé pour comprendre la qualité du revêtement final.

Élimination des contaminants

L'objectif principal du vide est d'éliminer tous les autres atomes et molécules de la chambre, tels que l'oxygène, l'azote et la vapeur d'eau. Si ces particules étaient présentes, elles entreraient en collision avec les atomes de revêtement vaporisés, provoquant des réactions indésirables et empêchant une liaison propre et solide avec le substrat.

Assurer un chemin de dépôt pur

Un vide crée un chemin « à ligne de visée » sans entrave pour que le matériau vaporisé voyage de sa source (la cible) au produit en cours de revêtement (le substrat). Cela garantit que le dépôt est contrôlé et que le film résultant est dense et uniforme.

Démystifier le procédé PVD : Une analyse étape par étape

Bien que les paramètres exacts varient selon l'application, le procédé suit une séquence cohérente et logique. Il passe d'une préparation méticuleuse au dépôt atomique et à l'assurance qualité finale.

Étape 1 : Préparation et nettoyage méticuleux

Le processus commence bien avant que la pièce n'entre dans la chambre à vide. Le substrat doit être impeccablement propre. Toute huile, poussière ou oxyde sur la surface empêchera le revêtement d'adhérer correctement. Cette étape implique souvent un nettoyage par ultrasons en plusieurs étapes, des bains chimiques et un séchage. Pour les pièces ayant des revêtements existants, un processus de décapage peut être nécessaire au préalable.

Étape 2 : Vaporisation (Ablation)

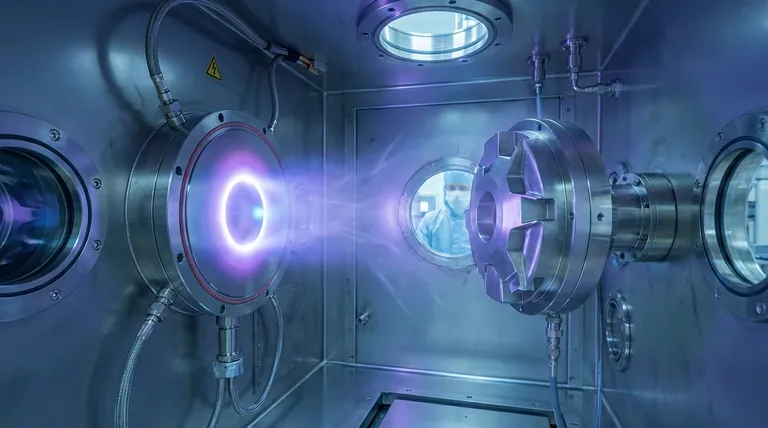

Une fois à l'intérieur de la chambre à vide scellée, le matériau source solide, connu sous le nom de « cible », est converti en vapeur. C'est la partie « Dépôt Physique en phase Vapeur » du nom.

Les méthodes courantes pour cela comprennent :

- Décharge en arc : Un arc électrique à courant élevé est appliqué à la cible, créant un point chaud localisé qui évapore le matériau.

- Pulvérisation cathodique (Sputtering) : La cible est bombardée par des ions de haute énergie (généralement de l'argon) provenant d'un plasma, qui arrachent physiquement des atomes de sa surface.

- Faisceau d'électrons : Un puissant faisceau d'électrons est focalisé sur la cible dans un creuset, la chauffant jusqu'à son point d'ébullition.

Étape 3 : Transport et réaction

Les atomes métalliques vaporisés traversent le vide en direction du substrat. À ce stade, un gaz réactif (tel que l'azote, le carbone ou l'oxygène) est souvent introduit avec précision dans la chambre.

Ces gaz réagissent avec la vapeur métallique pour former un nouveau composé céramique. Par exemple, la vapeur de titane réagissant avec du gaz azoté forme du nitrure de titane (TiN), une céramique très dure de couleur or. Cette étape de réaction est ce qui détermine la couleur finale, la dureté et les propriétés chimiques du revêtement.

Étape 4 : Dépôt

Le matériau vaporisé (maintenant souvent un composé métal-gaz) se condense sur la surface plus froide du substrat. Ce dépôt se produit atome par atome, construisant un film mince, dense et hautement structuré. Les pièces sont souvent mises en rotation sur des montages pour garantir que le revêtement est appliqué uniformément sur toutes les surfaces.

Étape 5 : Contrôle qualité final

Après le processus, qui peut prendre de 30 minutes à plusieurs heures, les pièces sont refroidies et retirées. Des contrôles de qualité rigoureux sont effectués pour assurer la cohérence et le respect des spécifications. Cela implique généralement l'utilisation d'un appareil de fluorescence X (XRF) pour vérifier la composition élémentaire et l'épaisseur du revêtement, et d'un spectrophotomètre pour mesurer sa couleur exacte.

Comprendre les compromis et les considérations

Le PVD est une technologie puissante, mais il est important de comprendre ses réalités opérationnelles.

C'est un procédé à ligne de visée

Étant donné que les atomes vaporisés voyagent en ligne droite, le revêtement de géométries internes complexes ou de trous profonds et étroits peut être difficile. Un montage et une rotation appropriés des pièces sont essentiels pour obtenir une couverture uniforme sur des formes complexes.

Le substrat et la température sont importants

L'adhérence et la performance du revêtement PVD dépendent fortement du matériau du substrat sur lequel il est appliqué. Le processus génère également de la chaleur, le substrat doit donc pouvoir résister aux températures à l'intérieur de la chambre sans se déformer ni perdre ses propriétés.

Investissement et expertise

Le revêtement PVD nécessite un investissement en capital important dans des chambres à vide, des alimentations électriques et des équipements de contrôle qualité. Ce n'est pas un processus simple et repose sur une expertise approfondie du processus pour gérer correctement les variables de température, de pression, de mélanges de gaz et de niveaux de puissance.

Faire le bon choix pour votre objectif

Comprendre le processus PVD vous permet de le spécifier efficacement pour le résultat souhaité.

- Si votre objectif principal est une durabilité extrême : Tirez parti du fait que le PVD crée une couche céramique liée métallurgiquement qui est bien plus dure et plus résistante à l'usure que le placage ou la peinture traditionnels.

- Si votre objectif principal est une finition décorative : Spécifiez le gaz réactif approprié pour obtenir une large gamme de couleurs vives et stables (comme l'or, le noir ou le bronze) qui ne s'écailleront pas, ne se décoloreront pas et ne terniront pas.

- Si votre objectif principal est la biocompatibilité ou la résistance chimique : Choisissez des matériaux PVD inertes comme le nitrure de titane (TiN) ou le nitrure de zirconium (ZrN), qui sont sûrs pour les implants médicaux et les applications de qualité alimentaire.

En comprenant que le PVD est fondamentalement un processus de construction d'une nouvelle surface à partir d'atomes individuels, vous pouvez mieux exploiter ses capacités uniques pour votre application spécifique.

Tableau récapitulatif :

| Étape du procédé PVD | Action clé | Résultat |

|---|---|---|

| Préparation | Nettoyage méticuleux du substrat | Assure une forte adhérence du revêtement |

| Vaporisation | Le matériau cible solide est vaporisé dans un vide | Crée une vapeur pure pour le dépôt |

| Transport et réaction | La vapeur réagit avec des gaz (ex. Azote) | Forme des composés céramiques durs (ex. TiN) |

| Dépôt | Les atomes se condensent sur le substrat | Construit un film dense, uniforme et lié métallurgiquement |

| Contrôle qualité | Vérification de l'épaisseur et de la composition du revêtement | Garantit la cohérence et la performance |

Prêt à améliorer vos produits avec un revêtement PVD supérieur ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour des procédés de revêtement PVD précis. Que vous ayez besoin d'améliorer la durabilité, d'obtenir des finitions décoratives spécifiques ou d'assurer la biocompatibilité, nos solutions sont conçues pour répondre aux exigences rigoureuses des applications de laboratoire et industrielles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à tirer parti de la technologie PVD pour vos besoins spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température