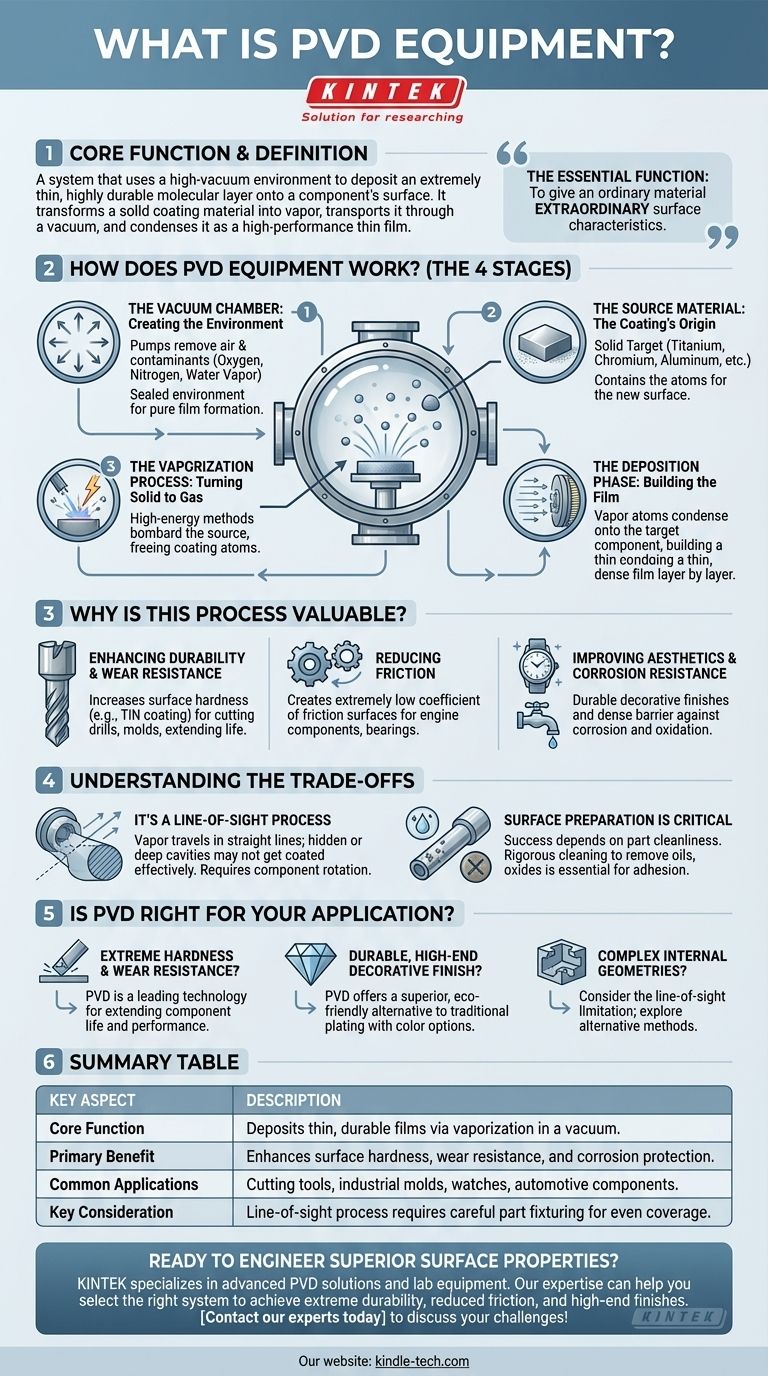

À la base, l'équipement PVD est un système qui utilise un environnement de vide poussé pour déposer une couche de matériau extrêmement mince mais très durable sur la surface d'un composant. Ce processus, connu sous le nom de dépôt physique en phase vapeur (PVD), n'est pas une simple peinture ou un placage ; c'est une technique de liaison au niveau moléculaire qui améliore fondamentalement les propriétés du matériau de base.

La fonction essentielle de l'équipement PVD est de transformer un matériau de revêtement solide en vapeur, de le transporter à travers le vide et de le faire se condenser sur un objet cible sous forme de couche mince haute performance. Cela permet aux ingénieurs de conférer à un matériau ordinaire des caractéristiques de surface extraordinaires.

Comment fonctionne fondamentalement l'équipement PVD ?

Pour comprendre ce qu'est un équipement PVD, il faut d'abord comprendre les quatre étapes critiques du processus qu'il facilite. Chaque pièce de l'équipement est conçue pour exécuter l'une de ces étapes avec une extrême précision.

La chambre à vide : Créer l'environnement

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. La première étape consiste à pomper la quasi-totalité de l'air et des autres gaz.

Ce vide est essentiel car il élimine les contaminants tels que l'oxygène, l'azote et la vapeur d'eau qui réagiraient autrement avec le matériau de revêtement et empêcheraient la formation d'un film pur et dense.

Le matériau source : L'origine du revêtement

À l'intérieur de la chambre se trouve une source du matériau de revêtement, souvent un bloc solide, un lingot ou une poudre d'un métal ou d'une céramique spécifique, comme le titane, le chrome ou l'aluminium.

Ce matériau source contient les atomes qui formeront finalement la nouvelle surface sur votre composant.

Le processus de vaporisation : Transformer le solide en gaz

C'est l'étape de la « vapeur physique ». Des méthodes à haute énergie sont utilisées pour bombarder le matériau source solide, provoquant l'éjection d'atomes de sa surface et leur transformation en vapeur ou en plasma.

Bien qu'il existe plusieurs méthodes, elles atteignent toutes le même objectif : libérer les atomes de revêtement afin qu'ils puissent voyager à travers le vide.

La phase de dépôt : Construire la couche mince

Les atomes vaporisés voyagent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent le composant cible, qui est stratégiquement placé.

Lors de l'impact, ces atomes se condensent sur la surface du composant, formant une couche mince, hautement adhérente et densément compactée, couche par couche.

Pourquoi ce processus est-il si précieux ?

L'équipement PVD n'est pas utilisé pour appliquer une simple couche cosmétique ; il est utilisé pour résoudre des problèmes d'ingénierie spécifiques en modifiant fondamentalement les propriétés de surface d'un composant.

Améliorer la durabilité et la résistance à l'usure

L'application la plus courante est la création de surfaces incroyablement dures. Un revêtement PVD tel que le nitrure de titane (TiN) peut augmenter considérablement la dureté de surface des outils de coupe, des forets et des moules industriels, prolongeant ainsi considérablement leur durée de vie opérationnelle.

Réduire la friction

Les films PVD peuvent créer des surfaces avec un coefficient de friction extrêmement faible. Ceci est vital pour les composants de moteur haute performance, les roulements et autres pièces où la minimisation de la perte d'énergie et de l'usure est critique.

Améliorer l'esthétique et la résistance à la corrosion

Le PVD offre une alternative beaucoup plus durable au galvanoplastie traditionnelle pour les finitions décoratives sur des articles tels que les montres, les robinets et la quincaillerie architecturale. Le processus crée également une barrière dense qui protège le matériau sous-jacent contre la corrosion et l'oxydation.

Comprendre les compromis

Bien que puissant, le processus PVD géré par cet équipement présente des caractéristiques inhérentes que vous devez prendre en compte pour toute application.

C'est un processus à ligne de visée

Étant donné que les atomes vaporisés voyagent en ligne droite, les surfaces cachées ou situées dans des cavités profondes et étroites ne seront pas revêtues efficacement. Les pièces doivent souvent être tournées sur des montages complexes pour assurer une couverture uniforme.

La préparation de surface est critique

Le succès du revêtement PVD dépend entièrement de la propreté de la surface de la pièce. Les antichambres de l'équipement et le flux de travail avant le processus doivent inclure des étapes de nettoyage et de séchage rigoureuses pour éliminer toute huile, oxyde ou résidu. Une mauvaise préparation entraînera une mauvaise adhérence.

Le PVD est-il le bon choix pour votre application ?

Choisir d'utiliser un processus PVD signifie que vous investissez dans l'ingénierie de surface pour obtenir un résultat de performance spécifique.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure sur des outils ou des pièces industrielles : Le PVD est une technologie de pointe pour prolonger la durée de vie des composants et améliorer les performances.

- Si votre objectif principal est une finition décorative durable et haut de gamme : Le PVD offre une alternative supérieure et plus écologique au placage traditionnel avec une large gamme de couleurs disponibles.

- Si votre composant présente des géométries internes complexes qui nécessitent un revêtement : Vous devez examiner attentivement la limitation de la ligne de visée et pourriez avoir besoin d'explorer des méthodes de dépôt chimique alternatives.

En fin de compte, l'équipement PVD vous permet d'ingénierer la surface d'une pièce, libérant des capacités de performance que le matériau de base seul ne pourrait jamais atteindre.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Dépose des couches minces et durables par vaporisation sous vide. |

| Avantage principal | Améliore la dureté de surface, la résistance à l'usure et la protection contre la corrosion. |

| Applications courantes | Outils de coupe, moules industriels, montres, composants automobiles. |

| Considération clé | Le processus à ligne de visée nécessite un montage soigné des pièces pour une couverture uniforme. |

Prêt à concevoir des propriétés de surface supérieures pour vos composants ? KINTEK est spécialisé dans les solutions PVD avancées et les équipements de laboratoire. Notre expertise peut vous aider à sélectionner le bon système pour obtenir une durabilité extrême, une friction réduite et des finitions haut de gamme. Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut résoudre les défis spécifiques de votre application !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles