En substance, le dépôt physique en phase vapeur (PVD) est une technologie de revêtement sophistiquée utilisée pour appliquer un film extrêmement mince et haute performance sur une surface. Le processus implique de prendre un matériau source solide, de le vaporiser sous vide, puis de permettre à ces atomes ou molécules vaporisés de se condenser sur un objet cible, formant ainsi le revêtement souhaité.

Le PVD n'est pas une technique unique, mais une famille de procédés basés sur le vide qui transfèrent physiquement la matière atome par atome d'une source à un substrat. Cette méthode permet de créer des films ultra-minces avec des propriétés — telles que la dureté ou la conductivité — qui sont souvent supérieures au matériau de base lui-même.

Comment fonctionne fondamentalement le PVD

Le principe de base : la transition de phase

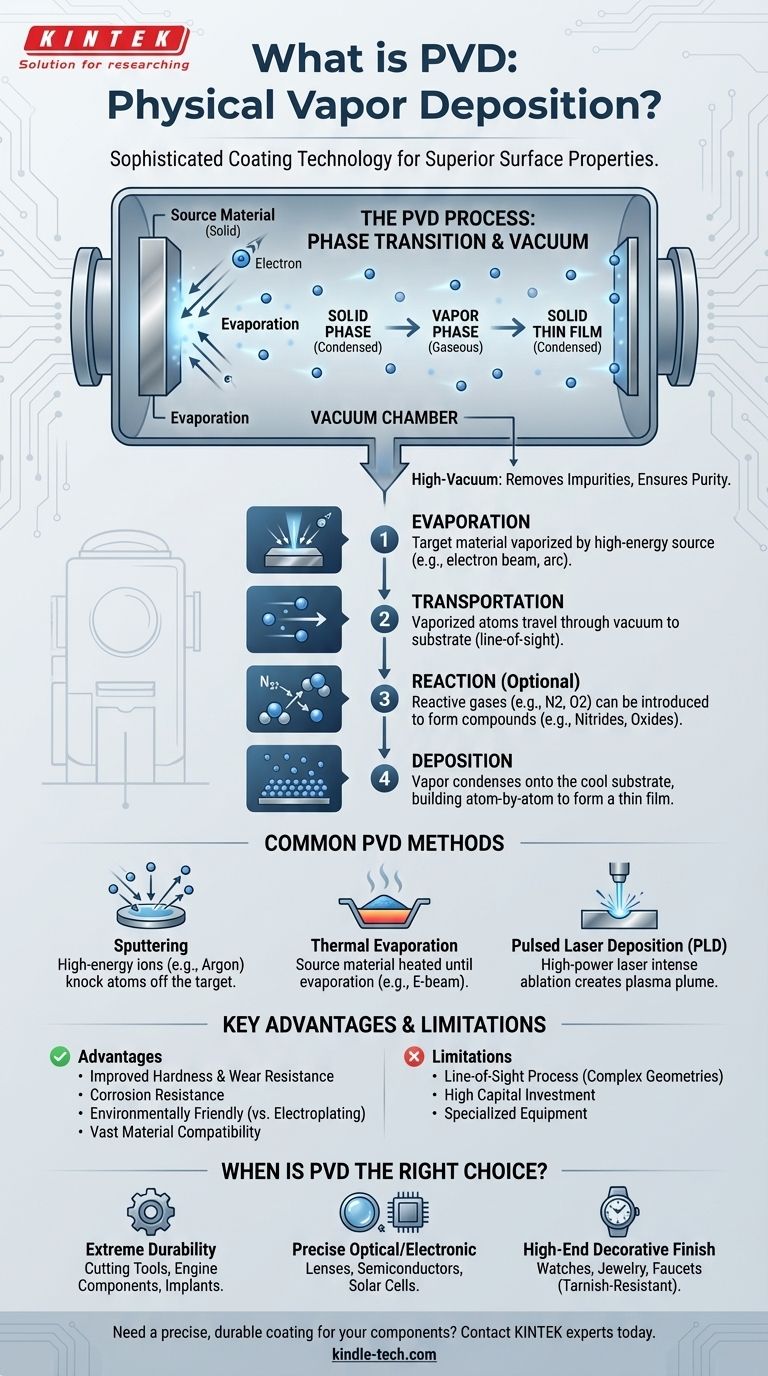

Le processus PVD est défini par le parcours d'un matériau à travers différents états physiques.

Il commence par le matériau de revêtement dans une phase solide et condensée. Il est ensuite converti en une phase gazeuse, vapeur. Enfin, il revient à une phase condensée lorsqu'il se dépose sur le substrat, formant un film mince solide.

Le rôle critique du vide

L'ensemble de ce processus se déroule dans une chambre à vide poussé.

Le vide est essentiel car il élimine l'air et d'autres particules qui pourraient autrement réagir avec ou entraver le matériau vaporisé lors de son trajet de la source au substrat, assurant ainsi un revêtement pur et uniforme.

Les quatre étapes clés du processus PVD

Bien que les méthodes spécifiques varient, elles suivent toutes une séquence générale en quatre étapes.

1. Évaporation

Le processus commence par la transformation du matériau source solide (appelé « cible ») en vapeur.

Ceci est accompli en bombardant la cible avec une source d'énergie élevée, telle qu'un faisceau d'électrons, un arc électrique ou des ions, qui déloge les atomes de sa surface.

2. Transport

Une fois vaporisés, ces atomes ou molécules traversent la chambre à vide.

Comme il y a peu ou pas d'air pour interférer, ils voyagent en ligne droite de la source au substrat, qui est l'objet en cours de revêtement.

3. Réaction (Optionnel)

Dans certaines applications, des gaz réactifs comme l'azote, l'oxygène ou l'acétylène sont introduits dans la chambre à vide.

Les atomes métalliques vaporisés réagissent avec ces gaz pendant leur trajet pour former de nouveaux composés, tels que des nitrures ou des oxydes, ce qui peut conférer au revêtement final des propriétés spécifiques comme une dureté extrême ou une couleur particulière.

4. Dépôt

Enfin, le matériau vaporisé atteint la surface plus froide du substrat et se condense, s'accumulant atome par atome pour former un film mince, dense et très adhérent.

Méthodes PVD courantes expliquées

Le PVD est une catégorie de techniques, chacune ayant une manière différente de créer la vapeur initiale.

Pulvérisation cathodique (Sputtering)

Dans la pulvérisation cathodique, la cible est bombardée par des ions de haute énergie (généralement d'un gaz inerte comme l'argon). Cela agit comme un sablage subatomique, arrachant des atomes du matériau cible, qui se déposent ensuite sur le substrat.

Évaporation thermique

C'est l'une des méthodes les plus simples. Le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il s'évapore, créant un nuage de vapeur qui se condense sur le substrat. L'évaporation par faisceau d'électrons est une version plus précise qui utilise un faisceau d'électrons focalisé pour chauffer le matériau.

Dépôt par laser pulsé (PLD)

Dans cette technique, un laser de haute puissance est dirigé sur le matériau cible. L'énergie intense de l'impulsion laser abstrait instantanément (vaporise) une petite quantité de matière, créant un panache de plasma qui se dépose ensuite sur le substrat.

Comprendre les compromis et les avantages

Principaux avantages du PVD

Le PVD est choisi pour ses avantages significatifs. Il peut déposer des revêtements avec des propriétés améliorées, telles qu'une dureté accrue, une meilleure résistance à l'usure et à la corrosion.

La gamme de matériaux utilisables est vaste, couvrant presque tous les matériaux inorganiques et même certains matériaux organiques. De plus, il est considéré comme plus respectueux de l'environnement que les procédés traditionnels comme la galvanoplastie, qui impliquent souvent des produits chimiques dangereux.

PVD vs. CVD : une distinction clé

Le PVD est souvent comparé au dépôt chimique en phase vapeur (CVD). La principale différence est que le PVD est un processus physique (vaporisation d'un solide), tandis que le CVD est un processus chimique.

Dans le CVD, des gaz précurseurs sont introduits dans une chambre et réagissent à la surface du substrat chaud pour former le film. Le PVD est généralement un processus « ligne de visée » à plus basse température, tandis que le CVD peut souvent revêtir des géométries plus complexes mais nécessite des températures plus élevées.

Limitations courantes

La nature « ligne de visée » de la plupart des procédés PVD signifie qu'ils sont excellents pour revêtir des surfaces planes ou légèrement courbes, mais peuvent avoir du mal à revêtir uniformément l'intérieur de formes complexes ou des zones cachées. L'équipement est également hautement spécialisé et représente un investissement en capital important.

Quand le PVD est-il le bon choix ?

Le choix du PVD dépend entièrement du résultat souhaité pour le produit final.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Le PVD est la norme pour créer des revêtements durs et protecteurs sur les outils de coupe, les composants de moteur et les implants médicaux.

- Si votre objectif principal est des propriétés optiques ou électroniques précises : Le PVD est utilisé pour déposer des revêtements antireflets sur les lentilles, des couches conductrices dans les semi-conducteurs et des électrodes transparentes sur les cellules solaires.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD offre une finition brillante et résistante au ternissement pour les montres, les robinets et les bijoux, bien plus durable que le placage traditionnel.

En fin de compte, le dépôt physique en phase vapeur est un outil puissant pour concevoir des surfaces au niveau atomique afin d'obtenir des performances que le matériau sous-jacent seul ne peut pas fournir.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Physique (basé sur le vide) |

| Méthodes courantes | Pulvérisation cathodique, Évaporation thermique, Dépôt par laser pulsé (PLD) |

| Avantage clé | Crée des revêtements durs, résistants à l'usure et à la corrosion |

| Applications typiques | Outils de coupe, implants médicaux, semi-conducteurs, finitions décoratives |

| Limitation principale | Processus en ligne de visée, peut avoir des difficultés avec les géométries complexes |

Besoin d'un revêtement précis et durable pour vos composants ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour vous aider à obtenir des propriétés de surface supérieures pour vos besoins de R&D ou de production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances et la longévité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température