Dans la fabrication de semi-conducteurs, le dépôt physique en phase vapeur (PVD) est un processus de haute précision utilisé pour appliquer des films de matériaux extrêmement minces et purs sur un substrat, le plus souvent une tranche de silicium. Cette technique n'est pas simplement un revêtement ; c'est une étape fondamentale dans la construction des couches métalliques microscopiques qui forment le câblage complexe et les chemins conducteurs à l'intérieur d'une micropuce.

La fonction principale du PVD dans l'industrie des semi-conducteurs est de permettre la création de microélectronique fiable et performante. Sa valeur provient de sa capacité à déposer des matériaux avec la pureté exceptionnelle et l'uniformité structurelle que les puces modernes exigent, un niveau de précision que les méthodes plus anciennes ne peuvent atteindre.

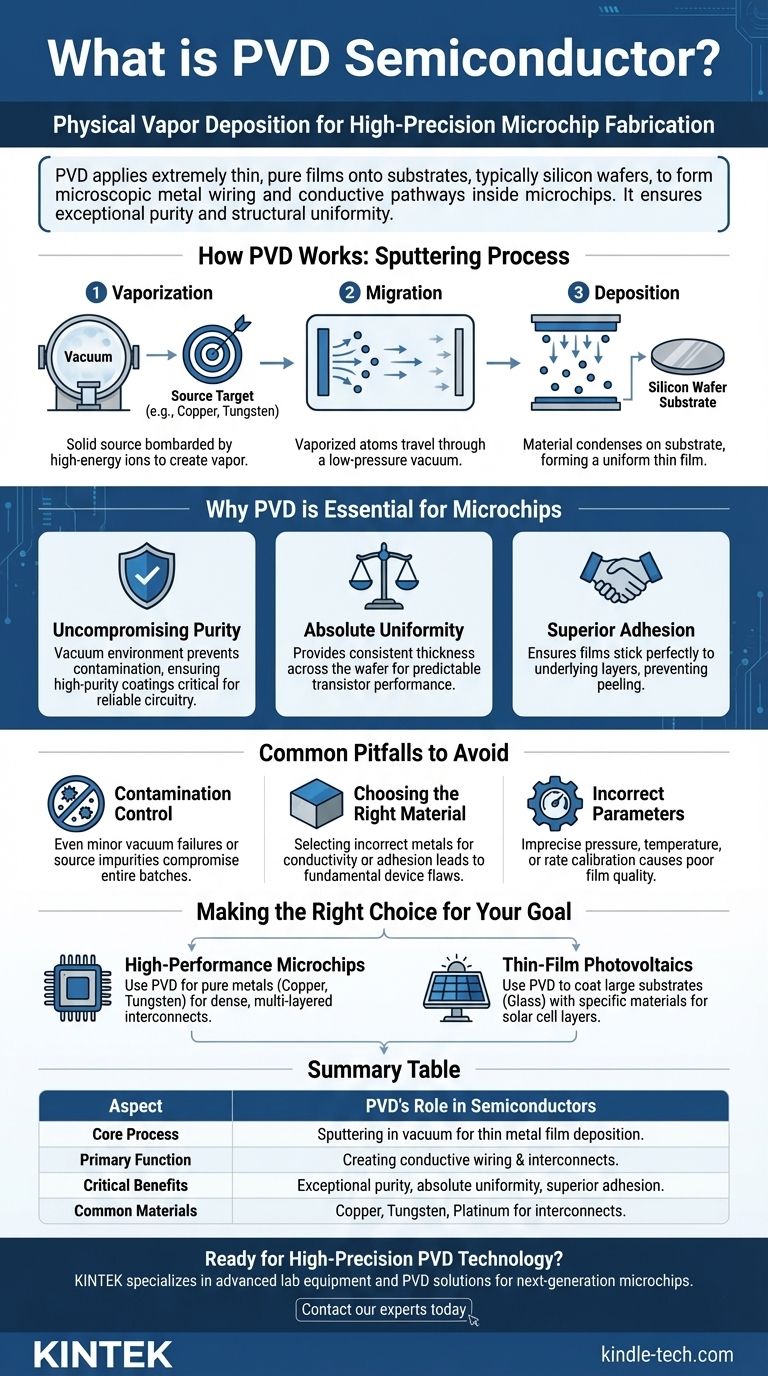

Comment le PVD fonctionne dans un contexte de semi-conducteurs

Le PVD est un processus de dépôt sous vide, ce qui signifie qu'il se déroule dans un environnement à basse pression pour éviter la contamination. Le processus, souvent un type spécifique appelé pulvérisation cathodique, implique universellement trois étapes principales.

Étape 1 : Vaporisation

Premièrement, un matériau source solide (connu sous le nom de "cible") est converti en vapeur. Cela se fait généralement en bombardant la cible — qui pourrait être un métal comme le cuivre, le tungstène ou le platine — avec des ions de haute énergie à l'intérieur de la chambre à vide.

Étape 2 : Migration

Les atomes ou molécules vaporisés voyagent à travers la chambre à vide, de la cible source vers le substrat. Le vide garantit que leur chemin n'est pas obstrué par l'air ou d'autres particules indésirables.

Étape 3 : Dépôt

Enfin, le matériau vaporisé atterrit et se condense à la surface de la tranche de semi-conducteur, formant un film mince et solide. Ce film peut être une seule couche ou l'une des nombreuses couches construites pour créer des circuits complexes.

Pourquoi le PVD est essentiel pour la fabrication de micropuces

Les caractéristiques uniques des films PVD sont ce qui rend cette technologie indispensable pour créer des semi-conducteurs fiables et puissants. La performance d'une micropuce moderne est directement liée à la qualité de ces couches déposées.

Pureté sans compromis

Les circuits semi-conducteurs sont extrêmement sensibles à la contamination. L'environnement sous vide et le contrôle du processus du PVD produisent des revêtements d'une pureté exceptionnellement élevée, prévenant les réactions chimiques indésirables ou les défaillances électriques dans la puce finale.

Uniformité absolue

Le PVD crée des films avec une excellente uniformité d'épaisseur sur toute la tranche. Cette cohérence est essentielle pour garantir que chacun des millions ou des milliards de transistors sur une puce se comporte de manière prévisible.

Adhérence supérieure

Les films métalliques déposés doivent adhérer parfaitement aux couches sous-jacentes de la tranche. Le PVD offre une excellente adhérence, empêchant les couches de se décoller ou de se délaminer pendant les étapes de fabrication ultérieures ou le fonctionnement du dispositif.

Pièges courants à éviter

Bien que le PVD soit une technologie fondamentale, son succès dépend d'un contrôle méticuleux des paramètres du processus. Négliger ces détails peut entraîner une défaillance du dispositif.

Le contrôle de la contamination est primordial

Toute la valeur du PVD réside dans sa pureté. Toute défaillance du système de vide ou contamination du matériau source compromettra l'ensemble du lot de tranches, rendant les puces résultantes inutilisables.

Choisir le bon matériau

Tous les matériaux ne conviennent pas à toutes les applications. L'utilisation d'un métal avec une faible conductivité pour une couche d'interconnexion ou un métal avec une faible adhérence sur un substrat spécifique créera un défaut fondamental dans l'architecture du dispositif.

Paramètres de dépôt incorrects

Des facteurs tels que la pression, la température et le taux de dépôt doivent être calibrés avec précision. Un taux trop rapide peut entraîner un film rugueux et mal adhérant, tandis qu'un taux trop lent peut être économiquement non viable et introduire des contraintes thermiques.

Faire le bon choix pour votre objectif

L'application de la technologie PVD est adaptée au résultat souhaité du dispositif électronique.

- Si votre objectif principal est les micropuces haute performance : Le PVD est utilisé pour déposer des métaux purs comme le cuivre ou le tungstène, qui forment les interconnexions denses et multicouches qui permettent aux signaux électriques de voyager rapidement et de manière fiable entre les transistors.

- Si votre objectif principal est les cellules photovoltaïques à couches minces : Le PVD est la méthode pour revêtir de grands substrats comme le verre avec des matériaux spécifiques tels que le cuivre, l'indium ou le gallium pour créer les couches actives d'une cellule solaire.

En fin de compte, le PVD est une technologie habilitante fondamentale, offrant la précision au niveau atomique requise pour construire les structures complexes qui alimentent notre monde numérique.

Tableau récapitulatif :

| Aspect clé | Rôle du PVD dans les semi-conducteurs |

|---|---|

| Processus principal | Pulvérisation cathodique sous vide pour déposer de minces films métalliques sur des tranches. |

| Fonction principale | Création du câblage conducteur et des interconnexions au sein d'une micropuce. |

| Avantages critiques | Pureté exceptionnelle, uniformité absolue du film et adhérence supérieure. |

| Matériaux courants | Cuivre, Tungstène, Platine pour les interconnexions et les couches conductrices. |

Prêt à intégrer la technologie PVD de haute précision dans votre processus de fabrication de semi-conducteurs ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, fournissant les solutions PVD fiables dont votre laboratoire a besoin pour atteindre la pureté et l'uniformité de film exceptionnelles requises pour les micropuces de nouvelle génération. Notre expertise soutient l'ensemble du flux de travail de fabrication de semi-conducteurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes PVD peuvent améliorer les performances et le rendement de vos puces.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Four à presse à chaud sous vide pour stratification et chauffage

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD