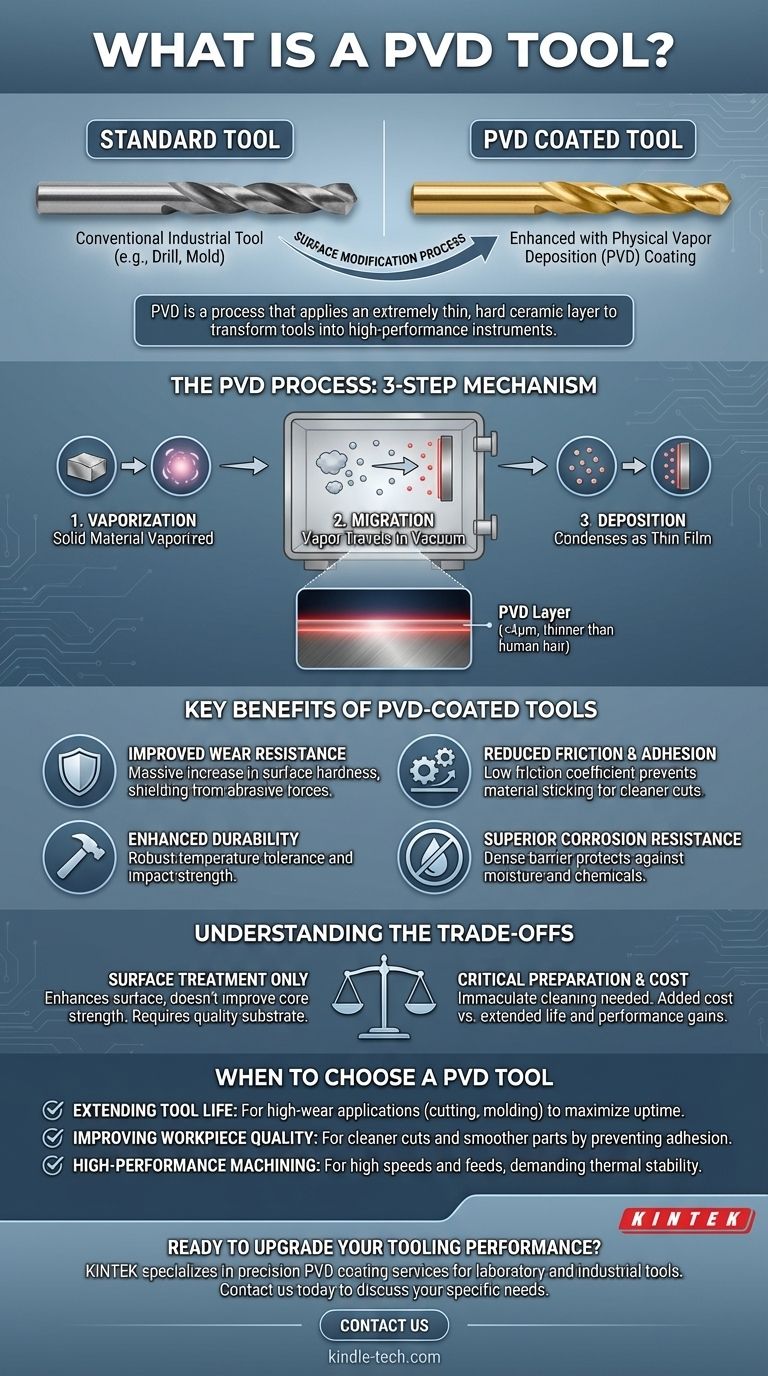

Pour être précis, un « outil PVD » n'est pas un type de machine, mais plutôt un outil industriel standard, tel qu'un foret ou un moule d'injection plastique, qui a été amélioré par un revêtement par dépôt physique en phase vapeur (PVD). Ce procédé applique une couche céramique extrêmement fine, dure et durable sur la surface de l'outil afin d'améliorer considérablement ses performances et sa durée de vie.

Le concept clé à comprendre est que le PVD est un procédé de modification de surface, et non un outil en soi. Il transforme un outil conventionnel en un instrument haute performance en liant une couche microscopique de matériau avancé à ses surfaces fonctionnelles, améliorant des propriétés telles que la dureté et la résistance à l'usure.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

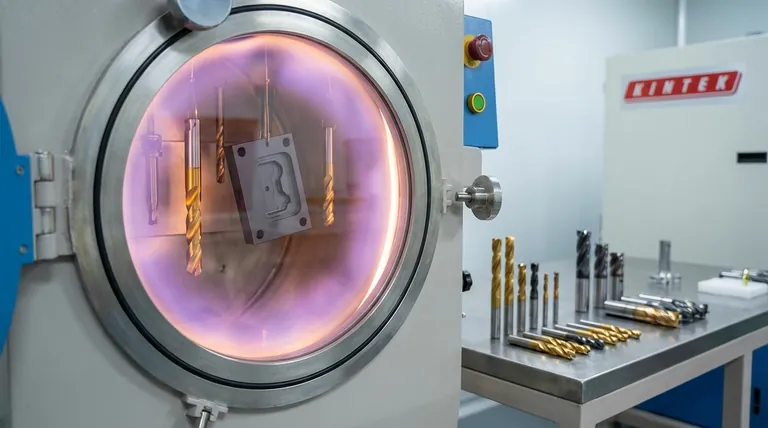

Le dépôt physique en phase vapeur est une famille de procédés de revêtement basés sur le vide. Dans cette méthode, un matériau solide est vaporisé dans une chambre à vide, puis déposé, atome par atome, sur la surface d'un substrat, tel qu'un outil de coupe en acier.

Le mécanisme en trois étapes

L'ensemble du processus est propre, respectueux de l'environnement et se déroule à un niveau microscopique. Il se compose de trois étapes fondamentales :

- Vaporisation : Un matériau de revêtement solide (souvent une céramique comme le nitrure de titane) est vaporisé en un plasma d'atomes ou de molécules à l'aide de chaleur ou d'un bombardement ionique.

- Migration : Ces particules vaporisées traversent la chambre à vide en direction de l'outil à revêtir.

- Dépôt : Les particules se condensent sur la surface de l'outil, formant un film très mince, hautement uniforme et dense.

Le résultat : une surface haute performance

Le revêtement PVD final est généralement une couche céramique de moins de 4 micromètres d'épaisseur, plus fine qu'un cheveu humain. Malgré sa finesse, cette couche est exceptionnellement dure, pure et fortement liée à l'outil sous-jacent.

Avantages clés des outils revêtus PVD

L'application d'un revêtement PVD est une décision stratégique visant à résoudre des défis opérationnels spécifiques. Les avantages répondent directement aux points de défaillance les plus courants des outils industriels.

Résistance à l'usure considérablement améliorée

L'avantage principal est une augmentation massive de la dureté de surface. Cette couche céramique protectrice isole l'outil des forces abrasives courantes dans l'usinage des métaux et le moulage, prolongeant considérablement sa durée de vie fonctionnelle.

Friction et adhérence réduites

Les revêtements PVD ont un très faible coefficient de friction. Cette lubrification empêche le matériau de la pièce – comme les copeaux métalliques ou le plastique fondu – de coller à l'outil. Cela conduit à des coupes plus nettes, des surfaces moulées plus lisses et moins de temps d'arrêt pour le nettoyage des outils.

Durabilité et résilience accrues

Les revêtements sont conçus pour être résistants. Ils offrent une tolérance à la température et une résistance aux chocs robustes, permettant à l'outil de fonctionner de manière fiable dans des conditions exigeantes sans se dégrader.

Résistance supérieure à la corrosion

La couche PVD dense et non poreuse agit comme une barrière, protégeant le métal de base de l'outil contre l'humidité et les produits chimiques. Cela rend les outils revêtus PVD plus résistants à la corrosion que ceux traités par des méthodes traditionnelles comme la galvanoplastie.

Comprendre les compromis

Bien qu'extrêmement efficace, le processus PVD n'est pas une solution universelle. Il est essentiel de comprendre son contexte pour prendre des décisions éclairées.

C'est un traitement de surface

Le PVD améliore les propriétés de surface d'un outil. Il n'améliorera pas la résistance centrale du matériau de base. Un revêtement de haute qualité ne peut pas compenser un outil de mauvaise qualité.

La préparation du substrat est critique

Le succès du revêtement dépend entièrement de son adhérence à l'outil. La surface de l'outil doit être impeccablement propre avant d'entrer dans la chambre PVD, car tout contaminant créera un point de défaillance pour le revêtement.

Coût supplémentaire par rapport à la durée de vie prolongée

Le revêtement PVD ajoute une étape et un coût supplémentaires au processus de fabrication. Cet investissement doit être mis en balance avec les gains attendus en termes de durée de vie de l'outil, de réduction des temps d'arrêt des machines et d'amélioration de la qualité du produit final. Pour la fabrication de précision ou à grand volume, le retour sur investissement est presque toujours positif.

Quand choisir un outil revêtu PVD

La décision d'utiliser un outil revêtu PVD doit être basée sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est de prolonger la durée de vie de l'outil : Le PVD est un excellent choix pour les outils de coupe, les forets et les moules qui subissent une usure élevée, car il maximise directement leur temps de fonctionnement opérationnel.

- Si votre objectif principal est d'améliorer la qualité de la pièce : La surface à faible friction d'un outil PVD empêche le grippage et l'adhérence du matériau, ce qui se traduit par une coupe plus nette ou une pièce moulée plus lisse.

- Si votre objectif principal est l'usinage haute performance : Dans les applications qui exigent des vitesses et des avances élevées, la stabilité thermique et la lubrification des revêtements PVD sont essentielles pour prévenir la défaillance de l'outil.

En fin de compte, choisir un outil revêtu PVD consiste à élever un composant standard au rang d'instrument de précision conçu pour la durabilité et les performances maximales.

Tableau récapitulatif :

| Propriété | Avantage pour votre outil |

|---|---|

| Résistance à l'usure | Prolonge considérablement la durée de vie de l'outil dans les applications abrasives. |

| Réduction de la friction | Empêche le collage des matériaux, assurant des coupes plus nettes et des surfaces plus lisses. |

| Résistance à la corrosion | Protège le métal de base contre l'humidité et les produits chimiques. |

| Durabilité | Offre robustesse et stabilité thermique pour l'usinage haute performance. |

Prêt à améliorer les performances de vos outils ?

Le revêtement PVD peut transformer vos outils standard en actifs durables et haute performance qui réduisent les temps d'arrêt et améliorent la qualité des produits. KINTEK se spécialise dans les services de revêtement PVD de précision pour les outils de laboratoire et industriels, y compris les outils de coupe, les moules et les composants personnalisés. Nos solutions de revêtement avancées sont conçues pour répondre aux besoins exigeants de la fabrication moderne.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos revêtements PVD peuvent résoudre vos problèmes spécifiques d'usure et de performance. Améliorons ensemble la durée de vie et l'efficacité de vos outils.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles