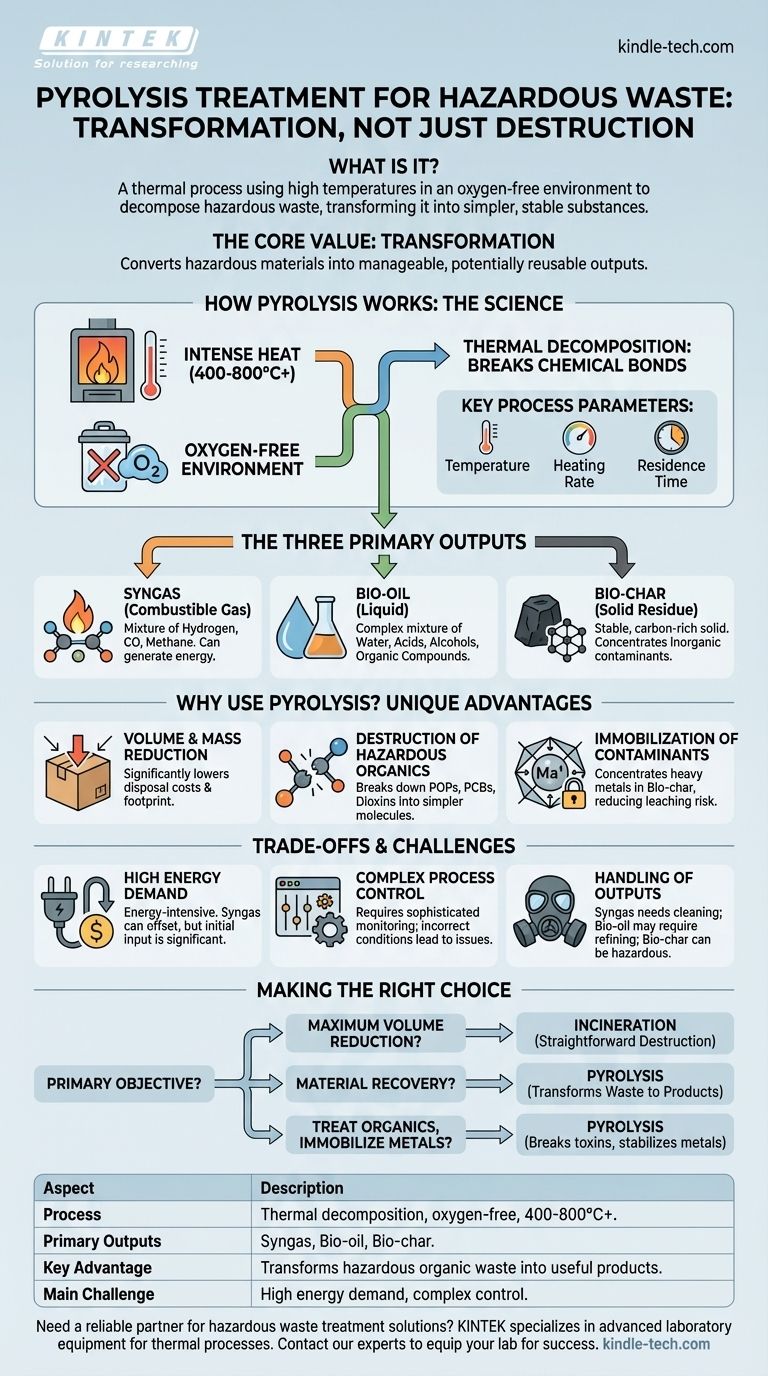

Essentiellement, la pyrolyse est un processus de traitement thermique qui utilise des températures élevées dans un environnement exempt d'oxygène pour décomposer les déchets dangereux. Contrairement à l'incinération, qui brûle les déchets, la pyrolyse décompose les matériaux complexes en substances plus simples et plus stables : un gaz combustible (gaz de synthèse), une huile liquide (bio-huile) et un résidu solide riche en carbone (biochar). Cette méthode sert à la fois à réduire le volume des déchets et à transformer les composants dangereux en formes moins nocives, voire précieuses.

La valeur fondamentale de la pyrolyse n'est pas seulement la destruction des déchets, mais leur transformation. Elle offre une alternative sophistiquée à la simple combustion, visant à convertir les matériaux dangereux en produits gérables et potentiellement réutilisables, bien que cela s'accompagne d'une complexité opérationnelle importante.

Comment fonctionne la pyrolyse : la science de la décomposition thermique

La pyrolyse est fondamentalement un changement chimique provoqué par la chaleur. En contrôlant l'environnement, nous pouvons déterminer la manière dont les matériaux dangereux se décomposent.

Le principe fondamental : la chaleur sans oxygène

La caractéristique déterminante de la pyrolyse est l'absence d'oxygène. Lorsque vous chauffez des matières organiques avec de l'oxygène, elles se comburent (brûlent). Lorsque vous les chauffez sans oxygène, elles ne peuvent pas brûler. Au lieu de cela, la chaleur intense (généralement 400-800°C ou plus) rompt les liaisons chimiques au sein du déchet, un processus appelé décomposition thermique.

Les paramètres clés du processus

Le résultat de la pyrolyse dépend fortement des conditions spécifiques. Les opérateurs doivent contrôler précisément la température, la vitesse de chauffage et le temps de résidence (durée pendant laquelle le déchet est maintenu à la température cible). De petits changements apportés à ces variables peuvent modifier considérablement les proportions et la qualité des produits gazeux, liquides et solides.

Les trois principaux produits

Le processus sépare le flux de déchets initial en trois flux de produits distincts :

- Gaz de synthèse : Un mélange de gaz combustibles comme l'hydrogène, le monoxyde de carbone et le méthane.

- Bio-huile (Huile de pyrolyse) : Un mélange liquide complexe d'eau, d'acides, d'alcools et d'autres composés organiques.

- Biochar : Un résidu solide stable, riche en carbone.

Pourquoi utiliser la pyrolyse pour les déchets dangereux ?

Bien que plus complexe que l'enfouissement ou l'incinération, la pyrolyse offre des avantages uniques pour certains types de déchets dangereux, en particulier ceux ayant une forte teneur en matières organiques.

Réduction du volume et de la masse

Comme les autres traitements thermiques, la pyrolyse réduit considérablement le volume du déchet initial. Cela diminue significativement les coûts et l'empreinte environnementale associés à l'élimination finale dans une décharge spécialisée.

Destruction des composés organiques dangereux

Les températures élevées détruisent efficacement un large éventail de composés organiques dangereux. Les polluants organiques persistants (POP) tels que les PCB, les dioxines et les pesticides sont décomposés en molécules beaucoup plus simples et moins toxiques que l'on trouve dans le gaz de synthèse et la bio-huile.

Immobilisation des contaminants

La pyrolyse ne détruit pas les matériaux inorganiques comme les métaux lourds. Au lieu de cela, elle les concentre dans le biochar solide. Ce processus peut transformer les métaux en formes plus stables, les enfermant dans la matrice carbonée et réduisant le risque qu'ils ne s'infiltrent dans l'environnement. Le charbon résultant est beaucoup plus stable et prévisible que le déchet initial.

Comprendre les compromis et les défis

La pyrolyse est un outil puissant, mais ce n'est pas une solution universelle. Une évaluation lucide de ses limites est essentielle pour une application efficace.

Demande énergétique élevée

Atteindre et maintenir les températures élevées requises pour la pyrolyse est un processus énergivore. Bien que le gaz de synthèse produit puisse être utilisé pour générer de l'énergie et compenser une partie de cette demande, l'apport énergétique initial reste un coût opérationnel et une considération importants.

Contrôle complexe du processus

Ce n'est pas une technologie que l'on peut « régler et oublier ». Le processus nécessite des systèmes de surveillance et de contrôle sophistiqués pour gérer la température et la cohérence des matières premières. Ne pas maintenir des conditions optimales peut entraîner une destruction incomplète des contaminants ou la production de produits de mauvaise qualité, difficiles à gérer.

Gestion des produits

Les produits de la pyrolyse ne sont pas toujours immédiatement utilisables. Le gaz de synthèse peut nécessiter d'être nettoyé (« épuré ») pour éliminer les gaz acides ou d'autres impuretés avant de pouvoir être utilisé dans un moteur ou une turbine. La bio-huile peut être corrosive et complexe, nécessitant souvent un raffinage supplémentaire. Enfin, le biochar, bien que stable, peut toujours être classé comme déchet dangereux en raison de la forte concentration de métaux lourds et nécessiter une élimination dans une décharge sécurisée.

Faire le bon choix pour votre flux de déchets

Le choix d'une technologie de traitement thermique dépend entièrement de votre objectif principal et de la composition spécifique de votre flux de déchets dangereux.

- Si votre objectif principal est la réduction maximale du volume avec une technologie éprouvée : L'incinération traditionnelle est souvent une option plus simple et mieux comprise pour la destruction des déchets organiques.

- Si votre objectif principal est la récupération de matériaux à partir de déchets organiques : La pyrolyse est le choix supérieur, car elle est conçue pour transformer les déchets en produits solides, liquides et gazeux distincts en vue d'une réutilisation potentielle.

- Si votre objectif principal est le traitement des contaminants organiques tout en immobilisant les métaux lourds : La pyrolyse offre un avantage clé en décomposant les toxines organiques tout en concentrant et en stabilisant en toute sécurité les contaminants inorganiques dans le charbon solide.

En fin de compte, le choix de la bonne méthode de traitement est une décision stratégique qui équilibre vos objectifs environnementaux avec les réalités opérationnelles et économiques.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Décomposition thermique dans un environnement sans oxygène (400-800°C et plus). |

| Produits principaux | Gaz de synthèse (gaz combustible), Bio-huile (liquide), Biochar (résidu solide). |

| Avantage clé | Transforme les déchets organiques dangereux en produits moins nocifs, potentiellement précieux. |

| Défi principal | Demande énergétique élevée et exigences de contrôle de processus complexes. |

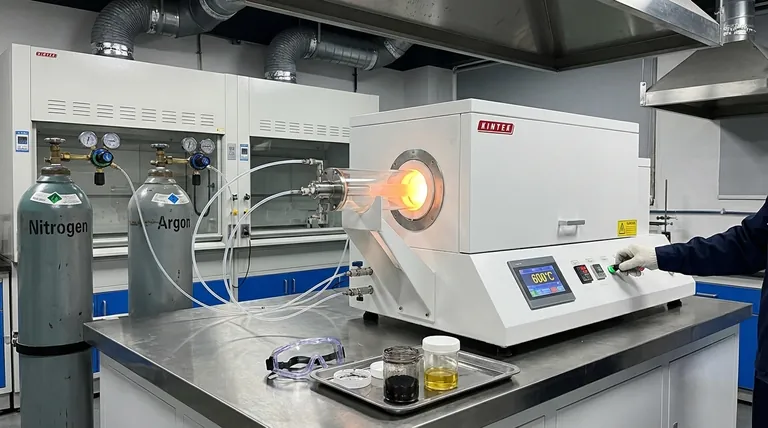

Besoin d'un partenaire fiable pour vos solutions de traitement des déchets dangereux ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement dans les processus thermiques tels que la pyrolyse. Que vous optimisiez les paramètres du processus ou analysiez les flux de sortie, nos outils de haute qualité peuvent soutenir vos objectifs de transformation des déchets sûre et efficace. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons équiper votre laboratoire pour réussir.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- À quelle température la pyrolyse conventionnelle est-elle effectuée ? Découvrez la bonne température pour le produit souhaité

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique