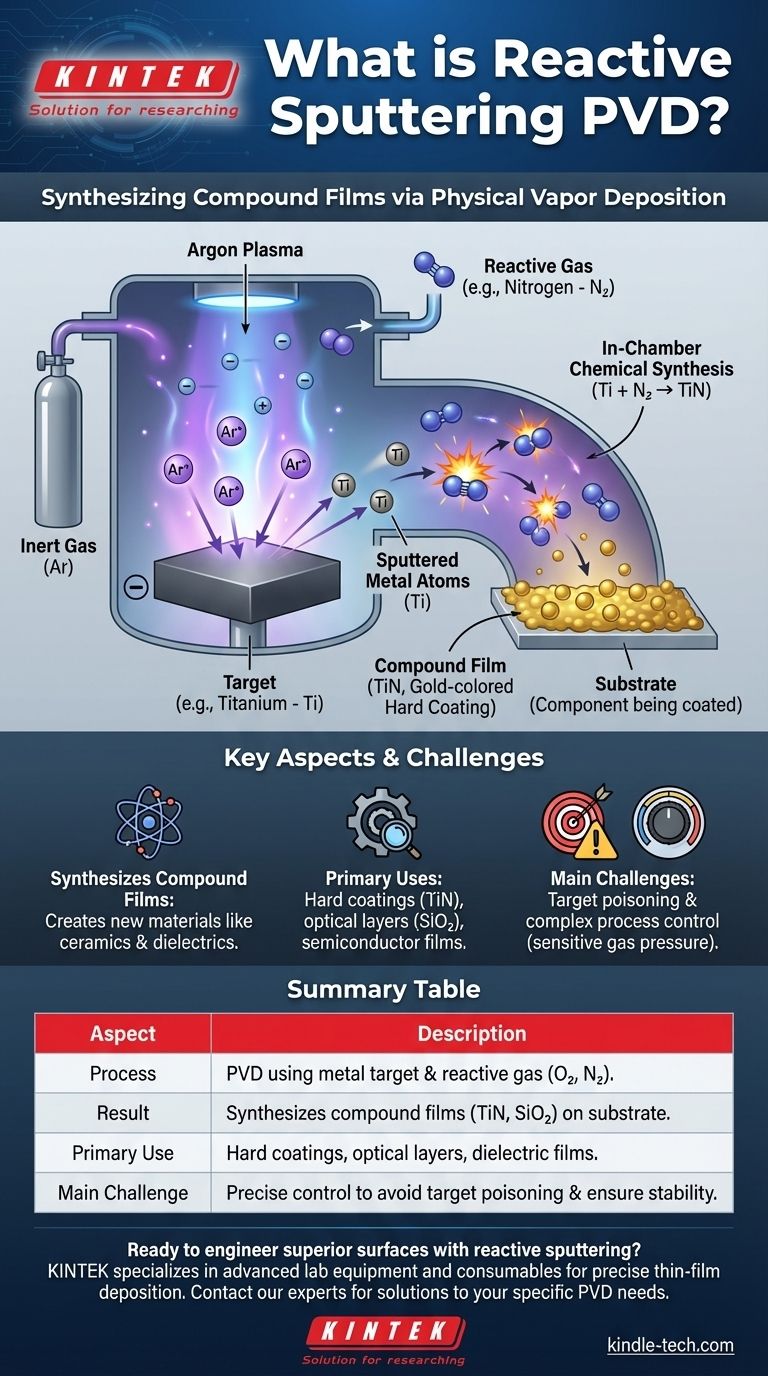

La pulvérisation réactive est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films composés minces. Elle s'appuie sur la pulvérisation standard en introduisant un gaz réactif, comme l'oxygène ou l'azote, dans la chambre à vide avec un gaz inerte comme l'argon. Lorsque les atomes sont éjectés d'une cible métallique, ils réagissent chimiquement avec ce gaz pour former un nouveau matériau composé, tel qu'un oxyde ou un nitrure, qui est ensuite déposé sur le substrat.

L'objectif essentiel de la pulvérisation réactive n'est pas de simplement déposer le matériau cible, mais de synthétiser un film composé entièrement nouveau pendant le processus de dépôt. Elle transforme une cible de métal pur en une couche céramique, diélectrique ou semi-conductrice haute performance sur la surface d'un composant.

La mécanique de la pulvérisation : une fondation

Pour comprendre le composant "réactif", nous devons d'abord établir les fondamentaux du processus de pulvérisation standard. Cette méthode est appréciée pour la création de films minces extrêmement uniformes et de haute qualité.

L'environnement du plasma

Le processus commence par l'introduction d'une petite quantité d'un gaz inerte, le plus souvent de l'argon, dans une chambre à vide. Une haute tension est appliquée, ce qui arrache les électrons des atomes d'argon et crée un plasma — un gaz surchauffé et ionisé contenant des ions argon positifs et des électrons libres.

Bombardement de la cible

Un composant fait du matériau de revêtement désiré, connu sous le nom de cible, reçoit une charge électrique négative. Les ions argon chargés positivement dans le plasma sont agressivement attirés vers cette cible négative, frappant sa surface avec une énergie significative.

Dépôt de matériau

Ce bombardement ionique de haute énergie agit comme un micro-sableur, délogeant ou "pulvérisant" des atomes individuels du matériau cible. Ces atomes libérés traversent la chambre et se déposent sur le substrat (la pièce à revêtir), construisant progressivement un film mince et uniforme.

Introduction de l'élément "réactif"

La pulvérisation réactive introduit une deuxième étape critique dans ce processus, modifiant fondamentalement la nature du film déposé.

Ajout d'un deuxième gaz

Parallèlement au gaz inerte argon, une quantité soigneusement contrôlée d'un gaz réactif est introduite dans la chambre. Le choix du gaz dépend du composé final désiré. Les exemples courants incluent l'oxygène (pour former des oxydes), l'azote (pour former des nitrures) ou le méthane (pour former des carbures).

Synthèse chimique en chambre

Lorsque les atomes métalliques sont pulvérisés de la cible, ils traversent l'environnement du plasma, qui est maintenant riche en ce gaz réactif. Pendant ce transit, les atomes métalliques se lient chimiquement aux particules de gaz réactif.

Formation d'un nouveau film composé

Le matériau qui se dépose finalement sur le substrat n'est pas le métal pur de la cible, mais un composé entièrement nouveau. Par exemple :

- La pulvérisation d'une cible de titane dans une atmosphère d'azote crée un film de nitrure de titane (TiN) dur et de couleur or.

- La pulvérisation d'une cible de silicium dans une atmosphère d'oxygène crée un film d'oxyde de silicium (SiO₂) clair et isolant.

Cela permet la création de matériaux comme les céramiques et les diélectriques qui seraient difficiles ou impossibles à utiliser directement comme cible de pulvérisation.

Comprendre les compromis et les défis

Bien que puissante, la pulvérisation réactive introduit des complexités qui nécessitent une gestion minutieuse pour obtenir des résultats cohérents et de haute qualité.

Empoisonnement de la cible

Le principal défi est l'"empoisonnement de la cible". Cela se produit lorsque le gaz réactif réagit non seulement avec les atomes pulvérisés, mais aussi avec la surface de la cible elle-même. Cela forme une couche de composé isolante sur la cible, ce qui réduit considérablement le taux de pulvérisation et peut rendre le processus instable.

Complexité du contrôle de processus

Le taux de dépôt et les propriétés du film sont très sensibles à la pression partielle du gaz réactif. Maintenir l'équilibre délicat entre une quantité suffisante de gaz réactif pour former le composé désiré sans empoisonner la cible nécessite des systèmes de contrôle de processus sophistiqués, y compris des boucles de rétroaction et des contrôleurs de débit de gaz.

Quand choisir la pulvérisation réactive

La décision d'utiliser la pulvérisation réactive est déterminée par les propriétés spécifiques requises dans le film mince final.

- Si votre objectif principal est de créer des revêtements céramiques durs et résistants à l'usure : La pulvérisation réactive est la méthode idéale pour déposer des matériaux comme le nitrure de titane (TiN) ou le nitrure d'aluminium (AlN) pour les outils et les composants industriels.

- Si votre objectif principal est de déposer des films optiques ou diélectriques de haute qualité : Le processus excelle dans la création de composés comme le dioxyde de silicium (SiO₂) et le nitrure de tantale (TaN) pour les revêtements antireflets, les circuits semi-conducteurs et les résistances à film mince.

- Si votre objectif principal est de déposer un métal pur ou un alliage sans modifications chimiques : La pulvérisation standard, non réactive, utilisant uniquement un gaz inerte est le choix correct et plus simple.

En permettant la synthèse de nouveaux matériaux pendant le dépôt, la pulvérisation réactive offre un outil précis et puissant pour l'ingénierie de surfaces avancées.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Technique PVD utilisant une cible métallique et un gaz réactif (ex. O₂, N₂). |

| Résultat | Synthétise des films composés (ex. TiN, SiO₂) sur le substrat. |

| Utilisation principale | Revêtements durs, couches optiques, films diélectriques pour semi-conducteurs. |

| Défi principal | Nécessite un contrôle précis pour éviter l'empoisonnement de la cible et assurer la stabilité. |

Prêt à concevoir des surfaces supérieures avec la pulvérisation réactive ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de films minces précis. Que vous développiez des revêtements d'outils résistants à l'usure, des couches optiques ou des composants semi-conducteurs, notre expertise garantit des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire en matière de PVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température