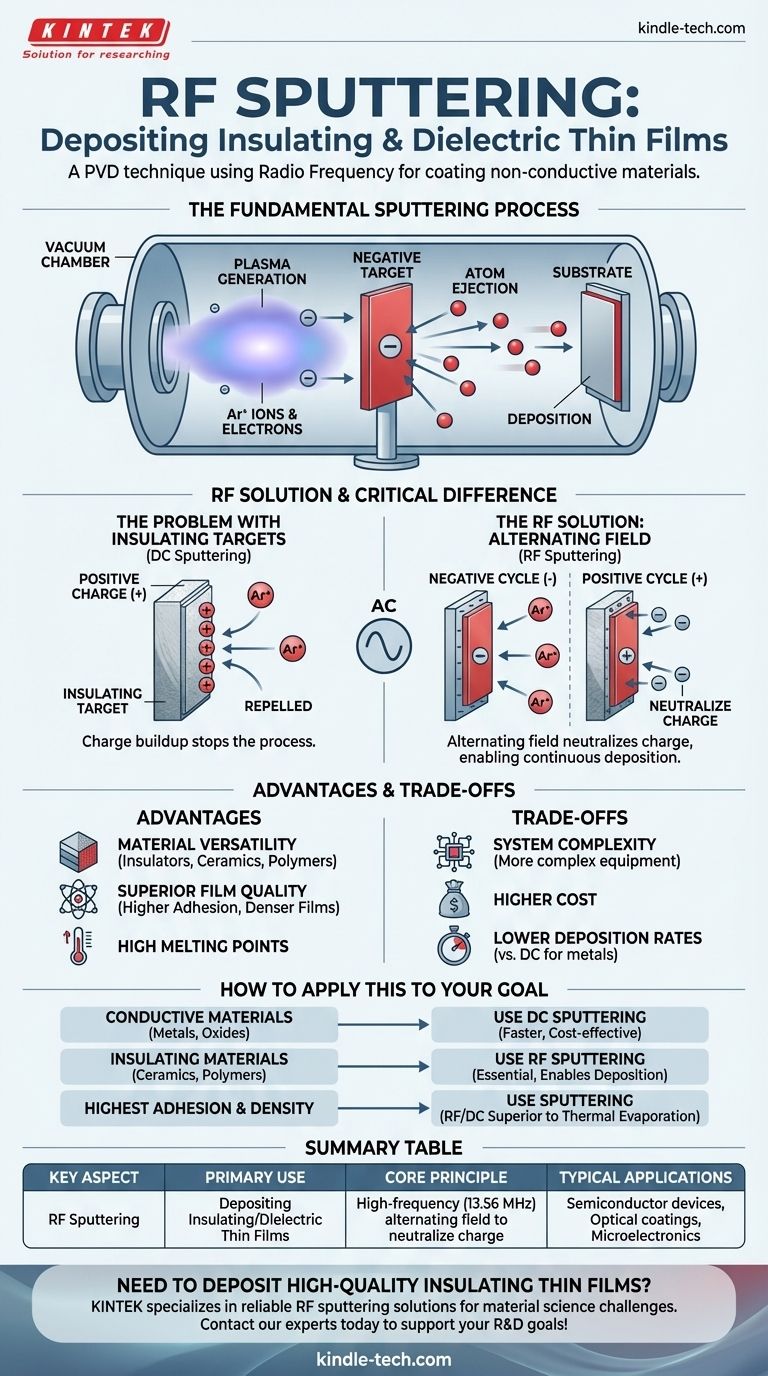

La pulvérisation cathodique RF (radiofréquence) est une technique de dépôt physique en phase vapeur (PVD) utilisée pour déposer des films minces de matériaux isolants ou diélectriques. Contrairement à la pulvérisation cathodique à courant continu (CC) standard, qui ne fonctionne qu'avec des cibles conductrices, la pulvérisation cathodique RF applique une tension alternative. Ce champ alternatif empêche l'accumulation de charge positive sur la surface de la cible isolante, un phénomène qui repousserait autrement les ions bombardants et arrêterait complètement le processus de dépôt.

La distinction essentielle à saisir est que si la pulvérisation cathodique CC standard est destinée aux matériaux conducteurs, la pulvérisation cathodique RF est l'évolution nécessaire pour le dépôt de matériaux isolants non conducteurs. Elle y parvient en utilisant un champ de radiofréquence alternatif pour neutraliser continuellement l'accumulation de charge sur la surface de la cible.

Le processus fondamental de pulvérisation cathodique

Pour comprendre pourquoi la composante "RF" est si cruciale, nous devons d'abord comprendre les bases de la pulvérisation cathodique. C'est un processus sous vide utilisé pour créer des revêtements ultra-minces sur un substrat.

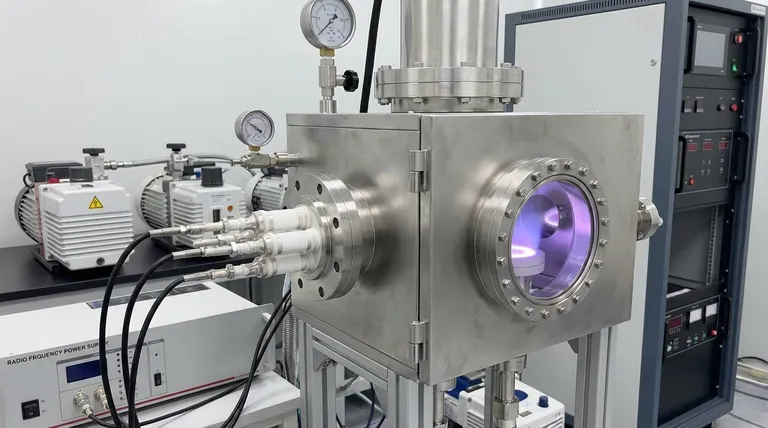

La chambre à vide

Toute pulvérisation cathodique se produit dans une chambre à vide poussé. Cet environnement élimine l'air et les autres particules qui pourraient contaminer le film mince ou interférer avec le processus.

Génération de plasma

Une petite quantité de gaz inerte, généralement de l'argon, est introduite dans la chambre. Un champ électrique est appliqué, qui arrache les électrons des atomes d'argon, créant un gaz ionisé lumineux connu sous le nom de plasma. Ce plasma est constitué d'ions argon positifs et d'électrons libres.

Bombardement de la cible

Une plaque du matériau à déposer, appelée la cible, reçoit une charge électrique négative. Cela provoque l'accélération violente des ions argon chargés positivement du plasma vers la cible, bombardant sa surface.

Éjection et dépôt d'atomes

L'énergie cinétique pure de ces collisions ioniques est suffisante pour arracher des atomes du matériau cible. Ces atomes éjectés traversent la chambre à vide et se condensent sur un substrat (tel qu'une tranche de silicium ou un morceau de verre), formant progressivement un film mince.

Pourquoi la "RF" est la composante critique

Le processus de pulvérisation cathodique de base décrit ci-dessus fonctionne parfaitement pour les cibles conductrices, comme les métaux. Cependant, il échoue complètement lorsque la cible est un isolant électrique.

Le problème avec les cibles isolantes

Si vous utilisez une source d'alimentation CC standard sur une cible isolante (comme une céramique), la surface accumule immédiatement une couche de charge positive provenant des ions argon bombardants. Étant donné que la cible ne peut pas évacuer cette charge, cette couche positive commence rapidement à repousser tout nouvel ion positif entrant, arrêtant ainsi efficacement le processus de pulvérisation cathodique avant même qu'il ne puisse commencer.

La solution RF : un champ alternatif

La pulvérisation cathodique RF résout ce problème en remplaçant la source d'alimentation CC par une source CA haute fréquence, fonctionnant généralement à 13,56 MHz. Cela crée un champ électrique alternatif avec deux cycles distincts.

- Cycle négatif : La cible devient chargée négativement, attirant les ions argon positifs pour le bombardement et la pulvérisation cathodique, tout comme dans le processus CC.

- Cycle positif : La cible devient brièvement chargée positivement. Cela attire les électrons libres du plasma, qui inondent la surface et neutralisent la charge ionique positive accumulée pendant le cycle négatif.

Cette commutation rapide, se produisant des millions de fois par seconde, trompe efficacement la cible isolante en la faisant se comporter comme un conducteur, permettant un dépôt continu et stable.

Comprendre les avantages et les compromis

La pulvérisation cathodique offre des avantages uniques, et le choix d'utiliser une source RF introduit des considérations spécifiques.

Polyvalence des matériaux

C'est le principal avantage de la pulvérisation cathodique RF. Elle permet de déposer des films de haute qualité à partir de pratiquement n'importe quel matériau, y compris les métaux, les alliages, et, surtout, une vaste gamme d'isolants, de céramiques et de polymères.

Qualité de film supérieure

Les atomes pulvérisés ont une énergie cinétique significativement plus élevée que ceux des méthodes d'évaporation thermique. Cette énergie se traduit par des films plus denses avec une adhérence beaucoup plus forte au substrat. La pulvérisation cathodique peut également déposer facilement des matériaux avec des points de fusion extrêmement élevés qui sont difficiles à évaporer.

Complexité et coût du système

Le principal compromis est la complexité. Les alimentations RF, les réseaux d'adaptation d'impédance et le blindage sont plus complexes et plus coûteux que leurs homologues CC. Les taux de dépôt pour la pulvérisation cathodique RF peuvent également être inférieurs à ceux de la pulvérisation cathodique CC des métaux.

Comment appliquer cela à votre objectif

Votre choix de méthode de dépôt est entièrement dicté par le matériau que vous devez déposer.

- Si votre objectif principal est de déposer des matériaux conducteurs (métaux, oxydes conducteurs) : La pulvérisation cathodique CC standard est souvent le choix le plus efficace, le plus rapide et le plus rentable.

- Si votre objectif principal est de déposer des matériaux isolants (céramiques comme Al₂O₃, SiO₂, ou polymères) : La pulvérisation cathodique RF est la technique essentielle et requise pour créer avec succès votre film mince.

- Si votre objectif principal est d'obtenir la plus haute adhérence et densité de film : La pulvérisation cathodique en général (tant CC que RF) est un choix supérieur par rapport à d'autres méthodes comme l'évaporation thermique.

En fin de compte, la pulvérisation cathodique RF est la clé qui débloque le dépôt de toute la classe des matériaux non conducteurs, ce qui en fait un pilier de la technologie moderne des films minces.

Tableau récapitulatif :

| Aspect clé | Détails de la pulvérisation cathodique RF |

|---|---|

| Utilisation principale | Dépôt de films minces à partir de matériaux isolants/diélectriques (par exemple, céramiques, polymères) |

| Principe de base | Utilise un champ alternatif haute fréquence (13,56 MHz) pour neutraliser l'accumulation de charge sur les cibles non conductrices |

| Avantage clé | Permet le dépôt de matériaux impossibles avec la pulvérisation cathodique CC standard |

| Applications typiques | Dispositifs semi-conducteurs, revêtements optiques, microélectronique, céramiques avancées |

Besoin de déposer des films minces isolants de haute qualité ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant des solutions fiables de pulvérisation cathodique RF pour les défis les plus exigeants de la science des matériaux de votre laboratoire. Notre expertise garantit une adhérence de film supérieure et une polyvalence des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et développement !

Guide Visuel

Produits associés

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Comment la pression du vide est-elle mesurée ? Un guide des manomètres et techniques précis

- Comment maintenez-vous la pression du vide ? Maîtrisez l'équilibre entre l'élimination des gaz et la charge de gaz pour des performances stables.

- Quel matériau ne doit pas être utilisé à l'intérieur d'une chambre à vide ? Éviter le dégazage et la contamination

- Quel instrument est utilisé pour mesurer le vide ? Choisir le bon manomètre pour votre plage de pression

- Quelle est la tension d'un arc sous vide ? Découvrez la tension basse et stable pour des performances supérieures