En bref, le métal fritté est un composant solide créé en compactant de la poudre métallique et en la chauffant jusqu'à ce que les particules fusionnent. Ce processus, un élément clé de la métallurgie des poudres, forge une pièce solide, précise et souvent complexe sans jamais faire fondre le matériau de base.

Le frittage est plus qu'une simple méthode de fabrication ; c'est un outil d'ingénierie spécialisé qui permet la création de composants aux propriétés uniques — telles qu'une porosité contrôlée ou des mélanges d'alliages personnalisés — difficiles ou impossibles à obtenir avec la coulée ou le forgeage traditionnels.

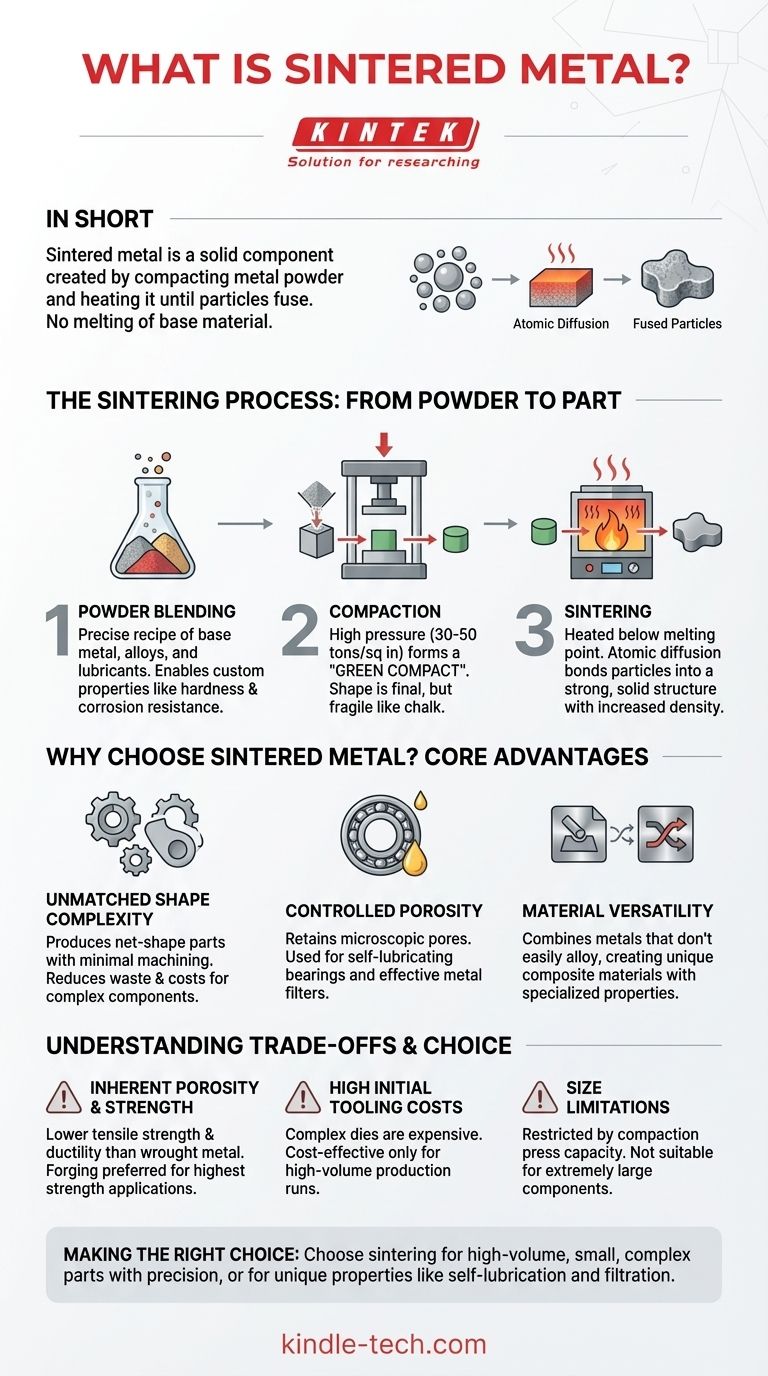

Le processus de frittage : de la poudre à la pièce

Comprendre le métal fritté nécessite de comprendre les trois étapes fondamentales de sa création. Les propriétés de la pièce finale sont définies par la précision appliquée à chaque étape.

Étape 1 : Mélange des poudres

Avant toute mise en forme, une recette précise de poudres métalliques est créée. Le métal de base (comme le fer ou le cuivre) est mélangé avec d'autres éléments d'alliage (comme le nickel ou le molybdène) et souvent un lubrifiant pour améliorer le compactage.

Cette étape de mélange est critique car elle permet la création de matériaux personnalisés avec des propriétés adaptées pour la dureté, la résistance à la corrosion ou le magnétisme.

Étape 2 : Compactage

La poudre mélangée est introduite dans une matrice de haute précision et compactée sous une pression immense (généralement 30-50 tonnes par pouce carré).

Cette pression force la poudre à prendre la forme désirée, créant ce que l'on appelle un "compact vert". Cette pièce a la forme et les dimensions du produit final mais est fragile, avec une consistance similaire à un morceau de craie.

Étape 3 : Frittage

Le compact vert est ensuite placé dans un four à atmosphère contrôlée et chauffé à une température inférieure à son point de fusion. À cette température élevée, un processus de diffusion atomique se produit. Les particules métalliques fusionnent à leurs points de contact, les liant en une structure métallique solide et résistante.

La pièce finale est maintenant un composant métallique rigide avec une densité, une dureté et une résistance considérablement accrues.

Pourquoi choisir le métal fritté ? Les avantages clés

Le frittage ne remplace pas toutes les fabrications métalliques, mais il offre des avantages distincts pour des défis d'ingénierie spécifiques.

Complexité de forme inégalée

Le frittage excelle dans la production de pièces complexes, à forme quasi-nette qui nécessitent peu ou pas d'usinage secondaire. Cela réduit considérablement le gaspillage de matériaux et les coûts de fabrication pour les composants complexes comme les engrenages, les cames et les pièces structurelles.

Porosité contrôlée

Parce que le processus commence avec de la poudre, la pièce finale conserve un certain degré de porosité microscopique. Ce n'est pas un défaut ; c'est une caractéristique qui peut être précisément contrôlée.

Cette porosité contrôlée est utilisée pour créer des paliers autolubrifiants (qui retiennent l'huile dans leurs pores) et des filtres métalliques très efficaces pour les fluides et les gaz.

Polyvalence des matériaux

Le frittage permet de combiner des métaux qui ne s'allieraient pas typiquement à l'état fondu. Cela permet la création de matériaux composites uniques avec des propriétés électriques ou de résistance à l'usure spécialisées.

Comprendre les compromis

Aucun processus n'est parfait. L'objectivité exige de reconnaître les limites du frittage.

Porosité inhérente et résistance

Bien que la porosité puisse être un avantage, elle signifie également que les pièces frittées standard ont généralement une résistance à la traction et une ductilité inférieures à celles des pièces fabriquées à partir de métal corroyé ou forgé. Pour les applications exigeant la plus haute résistance absolue, le forgeage est souvent supérieur.

Coûts d'outillage initiaux élevés

Les matrices nécessaires au compactage sont complexes et coûteuses à produire. Cela rend le frittage très rentable pour les productions en grand volume mais non économique pour les prototypes ou les commandes à faible volume.

Limitations de taille

La taille d'une pièce pouvant être frittée est limitée par la capacité de la presse de compactage. Les composants extrêmement grands ne conviennent généralement pas à ce processus.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le frittage correspond aux objectifs de votre projet.

- Si votre objectif principal est de produire en masse des pièces petites et complexes avec une grande précision : Le frittage est un excellent choix en raison de ses capacités de forme quasi-nette et de son faible gaspillage de matériaux.

- Si votre objectif principal est de créer un composant avec des propriétés uniques comme l'autolubrification ou la filtration : Le frittage est l'un des rares processus capables d'obtenir une porosité contrôlée et interconnectée.

- Si votre objectif principal est d'atteindre la résistance maximale possible pour un composant soumis à de fortes contraintes : Une pièce forgée ou usinée à partir de barre pleine est probablement la meilleure option et la plus sûre.

En fin de compte, choisir le métal fritté est une décision stratégique pour résoudre des problèmes d'ingénierie spécifiques avec élégance et efficacité.

Tableau récapitulatif :

| Propriété | Caractéristique du métal fritté |

|---|---|

| Processus | Compactage de poudre et chauffage en dessous du point de fusion |

| Avantage clé | Crée des pièces complexes, à forme quasi-nette avec un minimum de déchets |

| Caractéristique unique | Porosité contrôlée pour l'autolubrification ou la filtration |

| Résistance vs métal corroyé | Généralement une résistance à la traction et une ductilité inférieures |

| Idéal pour | Production en grand volume de composants complexes |

Besoin d'un partenaire fiable pour les besoins de frittage ou de test de matériaux de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, fournissant les outils précis et l'expertise pour soutenir vos projets de métallurgie des poudres. Des fours à l'analyse des matériaux, nous vous aidons à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC