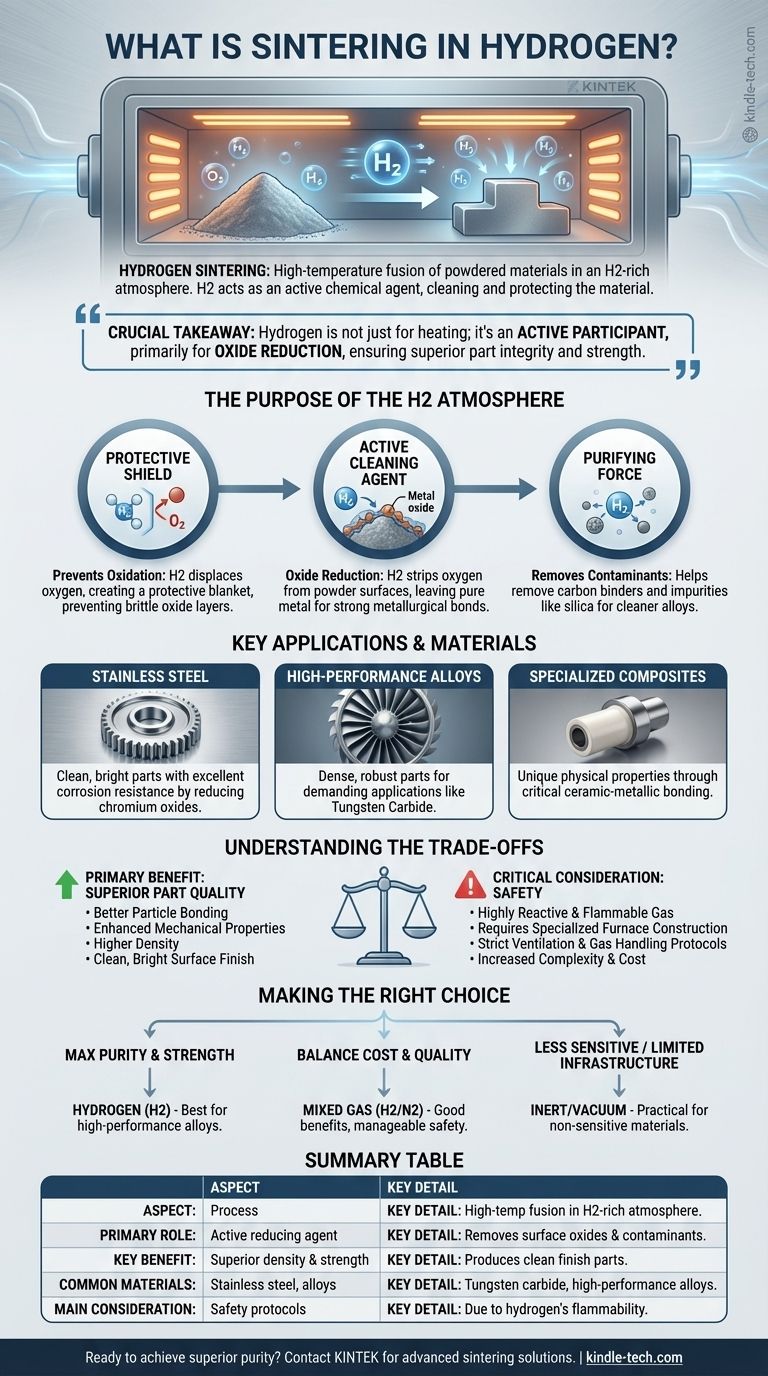

En bref, le frittage à l'hydrogène est un processus de fabrication à haute température qui utilise une atmosphère riche en hydrogène pour fusionner des matériaux en poudre en une pièce solide et dense. Contrairement au frittage à l'air ou sous vide, l'hydrogène agit comme un puissant agent chimique, nettoyant et protégeant activement le matériau pendant sa densification. Il en résulte des composants dotés de propriétés mécaniques supérieures et d'un fini propre et brillant.

Le point crucial à retenir est que l'hydrogène n'est pas simplement un environnement inerte pour le chauffage. C'est un participant actif au processus de frittage, principalement utilisé pour sa capacité exceptionnelle à réduire et à éliminer les oxydes métalliques, qui nuisent à l'intégrité et à la résistance de la pièce finale.

L'objectif de l'atmosphère d'hydrogène

Le frittage dans une atmosphère contrôlée est essentiel pour créer des pièces de haute qualité à partir de métaux ou de céramiques en poudre. L'utilisation de l'hydrogène offre plusieurs avantages chimiques distincts qui vont au-delà de la simple prévention des réactions indésirables.

Un bouclier protecteur contre l'oxydation

La fonction la plus élémentaire de l'atmosphère est d'empêcher le matériau en poudre de s'oxyder lorsqu'il est chauffé. La présence d'hydrogène pur (H2) ou d'un mélange hydrogène-azote déplace l'oxygène, créant une couverture protectrice autour des pièces. Cela garantit que les particules de poudre peuvent fusionner correctement sans former de couches d'oxyde cassantes.

Un agent nettoyant actif

Le rôle le plus important de l'hydrogène est la réduction des oxydes. De nombreuses poudres métalliques présentent une fine couche d'oxyde à leur surface, même avant d'entrer dans le four. Lorsque la température augmente, le gaz hydrogène réagit avec ces oxydes métalliques, éliminant l'oxygène et laissant derrière lui une surface métallique propre et pure. Ce « nettoyage » chimique est essentiel pour obtenir des liaisons métallurgiques solides.

Une force purificatrice

Au-delà de l'élimination des oxydes, une atmosphère d'hydrogène peut aider à éliminer d'autres contaminants. Il joue un rôle dans le contrôle du carbone en réagissant avec le carbone résiduel provenant des liants utilisés pour façonner la pièce « verte ». Il peut également aider à éliminer les impuretés telles que la silice, conduisant à un alliage final plus propre et à de meilleures performances du four.

Applications et matériaux clés

Les propriétés uniques du frittage à l'hydrogène en font la méthode privilégiée pour les matériaux où la pureté, la résistance et l'état de surface sont critiques.

Acier inoxydable

C'est une application très courante. Le frittage à l'hydrogène est utilisé pour produire des pièces en acier inoxydable propres et brillantes car il réduit efficacement les oxydes de chrome qui se forment naturellement à la surface de la poudre, assurant une excellente résistance à la corrosion et une bonne résistance mécanique.

Alliages haute performance

Les matériaux tels que le carbure de tungstène et d'autres alliages avancés exigent un traitement de haute pureté pour atteindre les caractéristiques de performance requises. L'hydrogène fournit l'environnement réducteur nécessaire pour créer des pièces denses et robustes pour les applications industrielles exigeantes.

Composites spécialisés

Certaines compositions céramique-métalliques sont également traitées à l'hydrogène. L'atmosphère spécifique aide à créer des pièces spécialisées où la liaison entre les composants métalliques et céramiques est essentielle pour obtenir des propriétés physiques uniques.

Comprendre les compromis

Le choix d'un processus de frittage implique de mettre en balance les avantages et les considérations pratiques. Bien que puissant, l'hydrogène n'est pas la solution universelle pour toutes les applications.

Le principal avantage : une qualité de pièce supérieure

Le nettoyage chimique actif d'une atmosphère d'hydrogène conduit directement à des pièces de qualité supérieure. Il en résulte une meilleure liaison des particules, ce qui se traduit par des propriétés mécaniques améliorées, une densité plus élevée et un fini de surface propre et brillant qui ne nécessite souvent aucune opération de nettoyage secondaire.

La considération critique : la sécurité

L'hydrogène est un gaz hautement réactif et inflammable. Son utilisation pour le frittage à haute température nécessite des mesures de sécurité importantes, notamment une construction de four spécialisée, une ventilation et des protocoles de manipulation des gaz. Ces exigences ajoutent de la complexité et des coûts par rapport au frittage dans des atmosphères inertes comme l'azote pur ou sous vide.

Faire le bon choix pour votre processus

La sélection de l'atmosphère de frittage idéale dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité pour la pièce finale.

- Si votre objectif principal est une pureté et une résistance mécanique maximales : La puissante réduction des oxydes de l'hydrogène en fait le choix supérieur pour les alliages haute performance et les applications exigeantes en acier inoxydable.

- Si votre objectif principal est d'équilibrer le coût et une bonne qualité : Un gaz mixte, tel qu'un mélange hydrogène/azote ou de l'ammoniac dissocié, peut offrir bon nombre des avantages de l'hydrogène pur avec un profil de sécurité plus gérable.

- Si votre objectif principal concerne des matériaux qui ne sont pas sensibles à l'oxydation ou si l'infrastructure de sécurité est limitée : Une atmosphère inerte comme l'azote ou l'argon, ou le frittage sous vide, peut être une approche plus pratique.

En fin de compte, comprendre le rôle de l'atmosphère est essentiel pour maîtriser les propriétés finales d'un composant fritté.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Fusion à haute température de matériaux en poudre dans une atmosphère riche en hydrogène. |

| Rôle principal de l'hydrogène | Agit comme un agent réducteur actif pour éliminer les oxydes de surface et les contaminants. |

| Avantage clé | Produit des pièces avec une densité supérieure, une résistance mécanique et un fini propre. |

| Matériaux courants | Acier inoxydable, carbure de tungstène et alliages haute performance. |

| Considération principale | Nécessite des protocoles de sécurité stricts en raison de l'inflammabilité de l'hydrogène. |

Prêt à obtenir une pureté et une résistance supérieures dans vos composants frittés ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de support d'experts nécessaires aux processus de frittage haute performance. Que vous travailliez avec de l'acier inoxydable, du carbure de tungstène ou d'autres alliages avancés, nos solutions sont conçues pour répondre aux exigences rigoureuses de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer vos capacités de frittage et vous aider à produire des pièces plus denses, plus solides et de meilleure qualité.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide pour les nanofeuilles de N-CeOx ? Préserver la morphologie et la stabilité chimique

- À quoi sert le traitement thermique sous vide (trempe sous vide) ? Obtenir une résistance supérieure et une finition impeccable

- Qu'est-ce qui provoque l'amorçage dans le vide ? Prévenez les défaillances coûteuses du système grâce à une gestion appropriée des matériaux

- Pourquoi un four sous vide est-il requis pour le phosphate de phényle de zinc anhydre (ZnMPhP-A) ? Obtenir une haute pureté et une déshydratation plus rapide

- Le recuit affecte-t-il les dimensions ? Comment gérer la distorsion pour des pièces stables

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les feuilles d'électrodes en graphite ? Assurer la sécurité et les performances de la batterie

- Quelle est la fonction d'un four industriel de haute précision pour l'alliage 718 ? Renforcement par durcissement et contrôle de la microstructure

- Quels sont les différents types de transfert de chaleur dans un four ? Maîtriser la conduction, la convection et le rayonnement