Dans la fabrication, le frittage est un processus thermique utilisé pour transformer un ensemble de particules de poudre en une masse solide et dense. En appliquant de la chaleur à une température inférieure au point de fusion du matériau, parfois combinée à une pression, les atomes de la poudre diffusent à travers les limites des particules, les fusionnant et créant une pièce solide et cohérente.

Le frittage n'est pas un processus de fusion ; c'est un processus de diffusion atomique à l'état solide. Son objectif principal est de créer des composants denses et fonctionnels à partir de poudres, en particulier pour des matériaux comme les céramiques ou les métaux réfractaires qui sont difficiles ou impossibles à traiter par fusion et coulée conventionnelles.

Comment fonctionne fondamentalement le frittage

Le frittage crée un objet solide directement à partir de poudre, un principe utilisé dans tout, de la poterie traditionnelle à la fabrication additive avancée. Le processus repose sur l'encouragement des atomes à se lier sans liquéfier le matériau en vrac.

Le point de départ : un compact de poudre

Le processus commence par une poudre fine du matériau désiré, comme un alliage métallique ou un composé céramique. Cette poudre est souvent mélangée à un liant, puis pressée dans une matrice pour former une forme préliminaire, communément appelée "compact vert".

Cette pièce verte est fragile mais conserve la géométrie souhaitée.

Le rôle de la chaleur : exciter les atomes

Le compact vert est ensuite chauffé dans un four à atmosphère contrôlée à une température qui est généralement 50 à 80 % du point de fusion absolu du matériau. Cette énergie thermique ne fait pas fondre les particules mais provoque la vibration vigoureuse des atomes qu'elles contiennent.

Cette excitation atomique est le moteur de l'ensemble du processus.

Le mécanisme : diffusion atomique et formation de cols

Lorsque les atomes vibrent, ils commencent à migrer ou à diffuser à travers les points de contact entre les particules de poudre individuelles. Cette diffusion crée de petits "cols" ou ponts entre les particules.

Avec le temps, ces cols se développent, rapprochant les particules, réduisant l'espace vide (porosité) entre elles et augmentant la densité et la résistance globales de la pièce.

Les principaux avantages du frittage

Le frittage est choisi par rapport à d'autres méthodes de fabrication pour plusieurs avantages distincts qui résolvent des défis d'ingénierie spécifiques.

Traitement des matériaux à point de fusion élevé

Le frittage est l'une des seules méthodes viables pour former des pièces à partir de métaux réfractaires comme le tungstène et le molybdène. Leurs températures de fusion extrêmement élevées rendent la coulée traditionnelle peu pratique et prohibitivement coûteuse.

Amélioration des propriétés des matériaux

Le processus améliore considérablement les caractéristiques physiques d'un matériau. En réduisant les pores internes, le frittage améliore significativement la résistance, la dureté et la durabilité.

Il peut également être conçu pour améliorer la conductivité électrique, la conductivité thermique et même la transparence de certains matériaux céramiques.

Obtention d'une grande précision dimensionnelle

Le frittage peut produire des pièces de forme nette ou quasi-nette, ce qui signifie que le composant sort du four très proche de ses dimensions finales. Cela minimise le besoin d'opérations d'usinage secondaires coûteuses.

Création d'une porosité contrôlée

Bien que l'objectif soit souvent de réduire la porosité, le frittage permet de la contrôler de manière unique. Ceci est essentiel pour la fabrication de produits tels que les paliers autolubrifiants, les filtres et les catalyseurs, où une structure solide mais poreuse est requise.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Pour utiliser efficacement le frittage, vous devez comprendre ses limites inhérentes.

Micro-porosité inhérente

Il est difficile et souvent peu économique d'atteindre une densité de 100 % par le seul frittage. La plupart des pièces frittées conservent un certain niveau de micro-porosité résiduelle.

Cela peut les rendre moins adaptées que les pièces forgées ou entièrement fondues pour les applications nécessitant une résistance maximale à la fatigue ou une ténacité à la rupture.

Contraintes de matériaux et de géométrie

Le processus est limité aux matériaux disponibles sous forme de poudre. De plus, la capacité à créer un compact vert uniforme peut restreindre la complexité et la taille de la géométrie de la pièce finale.

Potentiel de fragilité

Bien que le frittage augmente la résistance, le matériau résultant, en particulier certaines céramiques, peut être plus fragile que ses homologues non frittés. Les liaisons entre les particules d'origine peuvent parfois servir de points d'initiation de fissures sous des charges d'impact élevées.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement de votre matériau, de vos contraintes de coût et de vos exigences de performance.

- Si votre objectif principal est le traitement de matériaux à haute température : Le frittage est le choix définitif pour les métaux réfractaires comme le tungstène, qu'il est peu pratique de fondre et de couler.

- Si votre objectif principal est une production de masse rentable : La métallurgie des poudres, qui repose sur le frittage, est une excellente méthode pour produire de grands volumes de petites pièces métalliques complexes avec une grande précision.

- Si votre objectif principal est une porosité contrôlée : Le frittage est le processus idéal pour créer des composants fonctionnels comme des filtres ou des catalyseurs qui nécessitent une structure interne solide et poreuse.

- Si votre objectif principal est une résistance et une ductilité maximales : Pour les applications critiques exigeant une intégrité matérielle absolue, vous devriez envisager des processus comme le forgeage ou l'usinage à partir de billettes solides, qui évitent le problème de la porosité résiduelle.

En comprenant son mécanisme fondamental de diffusion atomique, vous pouvez tirer parti du frittage comme un outil puissant pour créer des pièces de haute performance que d'autres processus ne peuvent tout simplement pas produire.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Thermique (diffusion à l'état solide) |

| Entrée principale | Compact de poudre ("pièce verte") |

| Mécanisme clé | Diffusion atomique et formation de cols entre les particules |

| Principaux avantages | Traite les matériaux à point de fusion élevé, crée une porosité contrôlée, atteint une grande précision dimensionnelle |

| Applications courantes | Pièces en métaux réfractaires, filtres, catalyseurs, composants de forme nette |

Prêt à exploiter le frittage pour la production de matériaux de votre laboratoire ?

KINTEK est spécialisé dans l'équipement de laboratoire précis et les consommables nécessaires aux processus de frittage réussis. Que vous travailliez avec des céramiques avancées ou des métaux réfractaires, nos solutions vous aident à atteindre les propriétés matérielles et la précision dimensionnelle que votre recherche exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de frittage et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

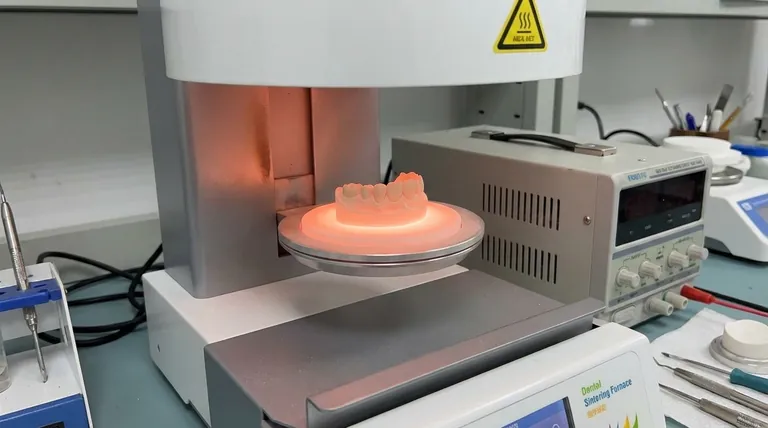

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux