En substance, le frittage est le processus de transformation d'un matériau pulvérulent, comme l'argile, en un objet solide et dense à l'aide d'une chaleur élevée. Ceci est réalisé en chauffant le matériau à une température inférieure à son point de fusion, ce qui provoque la fusion des particules individuelles à leurs points de contact. Cette liaison au niveau atomique élimine les espaces vides entre les particules, ce qui donne une pièce céramique finale plus dure, plus solide et plus durable.

Le concept crucial à comprendre est que le frittage n'est pas la fusion. C'est un processus à l'état solide où la chaleur énergise les atomes dans les particules d'argile, les amenant à diffuser et à se lier au-delà de leurs frontières, éliminant systématiquement la porosité et créant un corps céramique unifié et solide.

Comment le frittage transforme fondamentalement l'argile

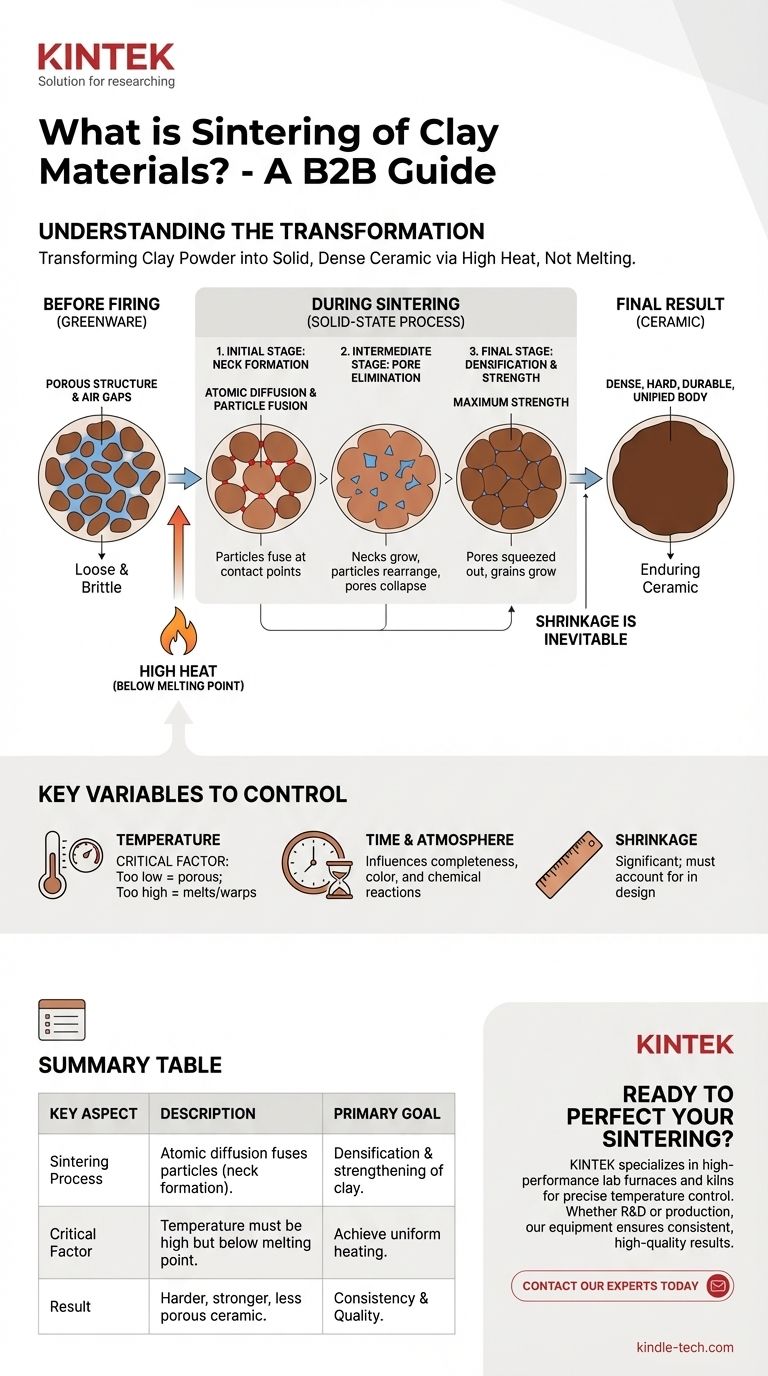

Pour saisir véritablement le frittage, vous devez visualiser le changement qui se produit au niveau microscopique. C'est un voyage d'une collection lâche de particules à une masse unique et intégrée.

Le point de départ : une structure poreuse

Avant la cuisson, un objet fait d'argile séchée (appelé « crue ») n'est qu'une masse compactée de particules d'argile individuelles. Il est cassant et rempli d'innombrables minuscules espaces d'air, ou pores, ce qui le rend très poreux et faible.

Le rôle de la chaleur (pas de la fusion)

Lorsqu'elle est placée dans un four, l'argile est chauffée à une température élevée, mais celle-ci est soigneusement contrôlée pour rester en dessous du point de liquéfaction de l'argile. Cette chaleur ne transforme pas l'argile en liquide ; au lieu de cela, elle fournit l'énergie nécessaire pour activer le mouvement atomique au sein des particules solides.

Diffusion atomique et fusion des particules

Cette énergie ajoutée permet aux atomes à la surface des particules d'argile de devenir mobiles. Ils commencent à migrer au-delà des frontières où les particules se touchent, un processus appelé diffusion atomique. Cette migration construit efficacement des ponts, ou des « cols », entre les particules adjacentes, les fusionnant en un réseau unique et connecté.

Le résultat final : densification et résistance

À mesure que ces connexions se développent, les particules se rapprochent, se contractant systématiquement et fermant les pores entre elles. Ce processus, connu sous le nom de densification, est l'objectif principal du frittage. En éliminant l'espace vide, le matériau devient nettement plus dense, plus dur et plus résistant, transformant l'argile fragile en céramique durable.

Les étapes clés du frittage céramique

La transformation de la poudre en céramique solide se déroule généralement en trois étapes superposées.

Étape initiale : formation des cols

Au tout début du processus, les points où les particules individuelles se touchent commencent à fusionner. Ces liaisons initiales, ou cols, commencent à relier la poudre meuble en une structure cohésive, bien que toujours très poreuse.

Étape intermédiaire : élimination des pores

À mesure que la température se maintient ou augmente, les cols grossissent et les particules se réorganisent pour se tasser plus étroitement. Le réseau de pores interconnectés s'effondre en poches plus petites et isolées de gaz emprisonné. Au cours de cette étape, le corps céramique subit la majeure partie de son retrait et de sa densification.

Étape finale : croissance des grains

Dans la dernière étape, les pores isolés restants sont expulsés, et les grains cristallins individuels à l'intérieur de la céramique peuvent commencer à grossir. Cela complète le processus de densification, aboutissant à un corps céramique solide avec une porosité minimale et une résistance maximale.

Comprendre les variables clés

Le frittage est un processus précis. Le contrôle des variables est essentiel pour obtenir le résultat souhaité, car de petits changements peuvent avoir des effets significatifs sur le produit final.

La température est critique

Le profil de température est le facteur le plus important. Si la température est trop basse, le frittage sera incomplet, laissant la pièce faible et poreuse. Si la température est trop élevée, le matériau peut commencer à fondre, entraînant une déformation, un gonflement ou l'effondrement complet de l'objet dans le four.

Le temps et l'atmosphère comptent

La durée pendant laquelle la céramique reste à la température maximale influence directement le degré de son frittage. De plus, la composition chimique de l'atmosphère du four (par exemple, riche en oxygène ou en manque) peut affecter les réactions chimiques pendant le frittage, impactant la couleur et d'autres propriétés de la pièce finale.

Le retrait est inévitable

Étant donné que le frittage fonctionne en éliminant l'espace vide entre les particules, l'objet entier va rétrécir. Les céramistes doivent tenir compte de ce retrait, qui peut être important, lors de la conception initiale et du façonnage de la pièce.

Application à votre objectif céramique

Comprendre les principes du frittage vous permet de contrôler le résultat de votre travail avec intention.

- Si votre objectif principal est la poterie fonctionnelle et étanche (par exemple, une tasse ou un bol) : Votre objectif est le frittage complet pour atteindre la vitrification, qui ferme tous les pores et rend la céramique imperméable à l'eau.

- Si votre objectif principal est de créer des céramiques poreuses (par exemple, un pot de fleur en terre cuite ou un filtre à eau) : Vous utiliserez des températures de cuisson plus basses pour obtenir délibérément un frittage partiel seulement, préservant un réseau de pores ouverts.

- Si votre objectif principal est des effets artistiques spécifiques : La manipulation de la température, du temps et de l'atmosphère du four vous permet de contrôler précisément la texture finale, la résistance et la couleur de votre pièce céramique finie.

En fin de compte, maîtriser le frittage, c'est maîtriser la transformation fondamentale de la terre brute en art et technologie céramique durable.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Densification et renforcement de l'argile par élimination des pores. |

| Processus clé | La diffusion atomique fusionne les particules aux points de contact (formation de cols). |

| Facteur critique | La température doit être élevée mais inférieure au point de fusion de l'argile. |

| Résultat | Un objet céramique plus dur, plus résistant et moins poreux. |

Prêt à perfectionner votre processus de frittage céramique ? KINTEK est spécialisée dans les fours de laboratoire et les fours haute performance qui offrent le contrôle précis de la température et le chauffage uniforme essentiels pour des résultats constants et de haute qualité. Que vous soyez en R&D ou en production, nos équipements sont conçus pour répondre à vos besoins exacts en matière de frittage. Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité

- Quelle est la différence entre une étuve à air chaud et un four à moufle ? Choisissez le bon outil pour votre processus thermique

- Comment la teneur en cendres est-elle déterminée dans un four à moufle ? Maîtriser la méthode d'analyse gravimétrique

- Le moulage modifie-t-il les propriétés des matériaux ? Comprendre l'impact microstructural sur les performances

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température sans contamination