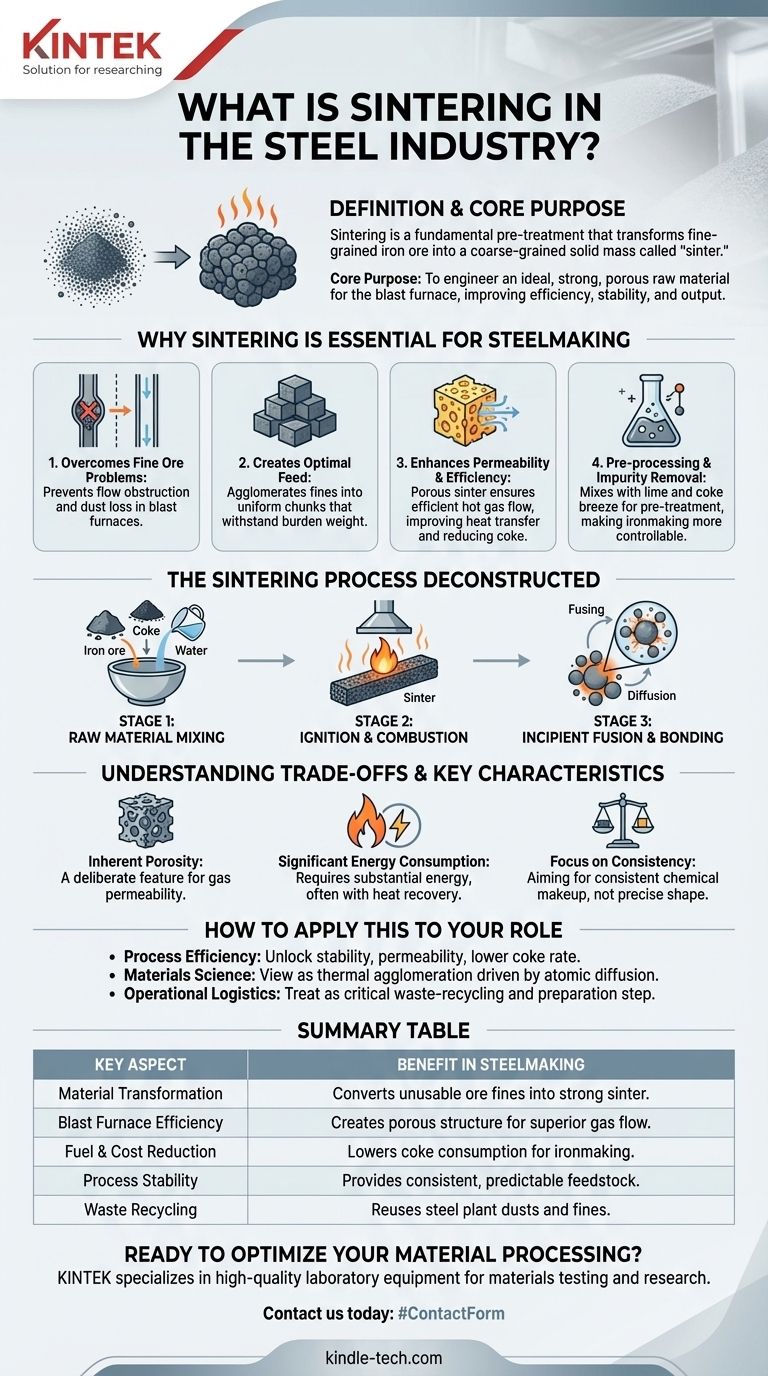

Dans l'industrie sidérurgique, le frittage est un processus de prétraitement fondamental qui transforme le minerai de fer à grain fin et d'autres matériaux en une masse solide à gros grains appelée "aggloméré" (sinter). Ceci est réalisé en chauffant le mélange de matières premières à une température élevée, juste en dessous de son point de fusion, ce qui provoque la fusion des particules. L'aggloméré résultant est la principale matière première pour le haut fourneau, où il est converti en fer.

L'objectif principal du frittage n'est pas simplement de créer un bloc solide, mais de concevoir une matière première idéale pour le haut fourneau. Il transforme des poudres de minerai fines autrement inutilisables en une charge solide et poreuse qui améliore considérablement l'efficacité, la stabilité et la production de l'ensemble de l'opération de fabrication du fer.

Pourquoi le frittage est essentiel pour la sidérurgie

Le haut fourneau moderne ne peut pas traiter efficacement le minerai de fer brut à grain fin. Le frittage est l'étape critique qui convertit ces matériaux fins en un produit doté des propriétés physiques et chimiques précises nécessaires à une production de fer haute performance.

Le problème des fines de minerai de fer brut

Les poudres fines, lorsqu'elles sont chargées directement dans un haut fourneau, créent des problèmes importants. Elles obstruent le flux de gaz chauds nécessaires aux réactions chimiques et peuvent être soufflées hors du four sous forme de poussière, entraînant des pertes de matière et une instabilité opérationnelle.

Créer une charge de haut fourneau optimale

Le frittage agglomère ces particules fines en morceaux plus grands et plus uniformes. Cela garantit que le matériau peut supporter le poids immense de la charge du four sans être réduit en poussière, assurant une descente en douceur à travers le four.

Améliorer la perméabilité et l'efficacité

L'aggloméré produit est non seulement solide mais aussi très poreux. Cette porosité crée des voies claires pour que les gaz chauds montent à travers la charge du four, assurant un transfert de chaleur efficace et une réduction chimique du minerai de fer. Cela améliore directement le coefficient d'utilisation du four et réduit la quantité de combustible coûteux (coke) nécessaire.

Prétraitement et élimination des impuretés

Le processus de frittage implique le mélange de fines de minerai de fer avec des fondants comme la chaux et un combustible à base de carbone comme le menu de coke. Le chauffage de ce mélange amorce le processus d'élimination des impuretés, qui sera achevé dans le haut fourneau. Ce prétraitement rend le processus de fabrication du fer ultérieur plus prévisible et contrôlable.

Le processus de frittage déconstruit

Bien que le concept soit simple – chauffer un matériau jusqu'à ce que ses particules adhèrent les unes aux autres – le processus industriel est une opération soigneusement contrôlée et multi-étapes.

Étape 1 : Mélange des matières premières

Une recette précise de fines de minerai de fer, de poussières d'aciérie recyclées, de menu de coke (pour le combustible) et de chaux (comme fondant) est mélangée avec une petite quantité d'eau. Cela crée un mélange homogène avec une texture similaire à celle d'un sol humide.

Étape 2 : Allumage et combustion

Ce mélange est étalé en une couche sur une grande grille perméable à mouvement lent appelée chaîne de frittage. La surface supérieure de ce lit passe sous une hotte d'allumage, qui enflamme les particules de coke à la surface.

Étape 3 : Fusion naissante et liaison

Au fur et à mesure que la chaîne avance, l'air est aspiré à travers le lit. Cela entraîne la zone de combustion étroite et à haute température vers le bas à travers toute la couche de matériau. Cette vague de chaleur provoque la semi-fusion ou le caractère "collant" des surfaces des particules de minerai de fer. Les atomes à ces surfaces diffusent à travers les limites des particules, les fusionnant en une masse unique et poreuse.

Comprendre les compromis et les caractéristiques clés

Le frittage est une solution optimisée, pas parfaite. Comprendre ses caractéristiques inhérentes est essentiel pour apprécier son rôle.

La porosité inhérente est une caractéristique, pas un défaut

L'objectif du frittage n'est pas de créer un solide entièrement dense et non poreux. La microporosité du produit d'aggloméré final est une caractéristique délibérée et cruciale qui assure une excellente perméabilité aux gaz à l'intérieur du haut fourneau.

Consommation d'énergie significative

En tant que processus à haute température, le frittage consomme une quantité substantielle d'énergie, principalement due à la combustion du menu de coke. Les usines modernes intègrent des systèmes étendus de récupération de chaleur et de recyclage des gaz pour atténuer ce coût opérationnel et cet impact environnemental.

Accent sur la cohérence, pas sur la forme finale

Contrairement à la métallurgie des poudres, où le frittage est utilisé pour créer une pièce finale précise, l'objectif dans la sidérurgie est la préparation de matériaux en vrac. L'accent est mis sur la production d'aggloméré avec une composition chimique, une résistance et une porosité constantes, et non sur l'obtention d'une dimension finale spécifique.

Comment appliquer cela à votre rôle

Votre perspective sur le frittage dépendra de votre domaine d'intérêt spécifique au sein de l'industrie.

- Si votre objectif principal est l'efficacité des processus : Considérez le frittage comme la clé pour débloquer la stabilité du haut fourneau, une perméabilité aux gaz supérieure et un taux de consommation de coke plus faible.

- Si votre objectif principal est la science des matériaux : Reconnaissez le frittage comme un processus d'agglomération thermique entraîné par la diffusion atomique, créant un agrégat solide et poreux sans atteindre le point de fusion complet du matériau.

- Si votre objectif principal est la logistique opérationnelle : Traitez le frittage comme une étape critique de recyclage des déchets et de préparation des matières premières qui transforme les minerais fins auparavant inutilisables en un atout précieux.

En fin de compte, le processus de frittage est le pont essentiel entre des matières premières incohérentes et les exigences de haute performance de la sidérurgie moderne.

Tableau récapitulatif :

| Aspect clé | Avantage dans la sidérurgie |

|---|---|

| Transformation des matériaux | Convertit les fines de minerai inutilisables en un aggloméré solide à gros grains. |

| Efficacité du haut fourneau | Crée une structure poreuse pour un flux de gaz et un transfert de chaleur supérieurs. |

| Réduction du carburant et des coûts | Réduit la quantité de coke coûteux nécessaire à la fabrication du fer. |

| Stabilité du processus | Fournit une matière première constante et prévisible pour le haut fourneau. |

| Recyclage des déchets | Permet la réutilisation des poussières d'aciérie et d'autres sous-produits fins. |

Prêt à optimiser votre traitement des matériaux ?

Tout comme le frittage est vital pour préparer les matières premières pour le haut fourneau, disposer du bon équipement de laboratoire est essentiel pour développer et contrôler vos processus industriels. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les essais et la recherche sur les matériaux, vous aidant à atteindre la précision et la cohérence que vos opérations exigent.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent soutenir votre recherche sur le frittage, le contrôle qualité et l'optimisation des processus. Laissez KINTEK être votre partenaire pour améliorer l'efficacité et la performance.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

Les gens demandent aussi

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire

- Pourquoi un four tubulaire horizontal en alumine est-il idéal pour la corrosion par gaz mixtes à 650 °C ? Assurer l'intégrité expérimentale pure

- Quelle est la température élevée des tubes en céramique ? De 1100°C à 1800°C, choisissez le bon matériau

- Pourquoi une doublure en alumine de haute pureté est-elle nécessaire pour les fours tubulaires à haute température ? Assurer une recherche précise sur la biomasse

- Comment choisir un four tubulaire ? Un guide pour adapter votre équipement à vos besoins de processus