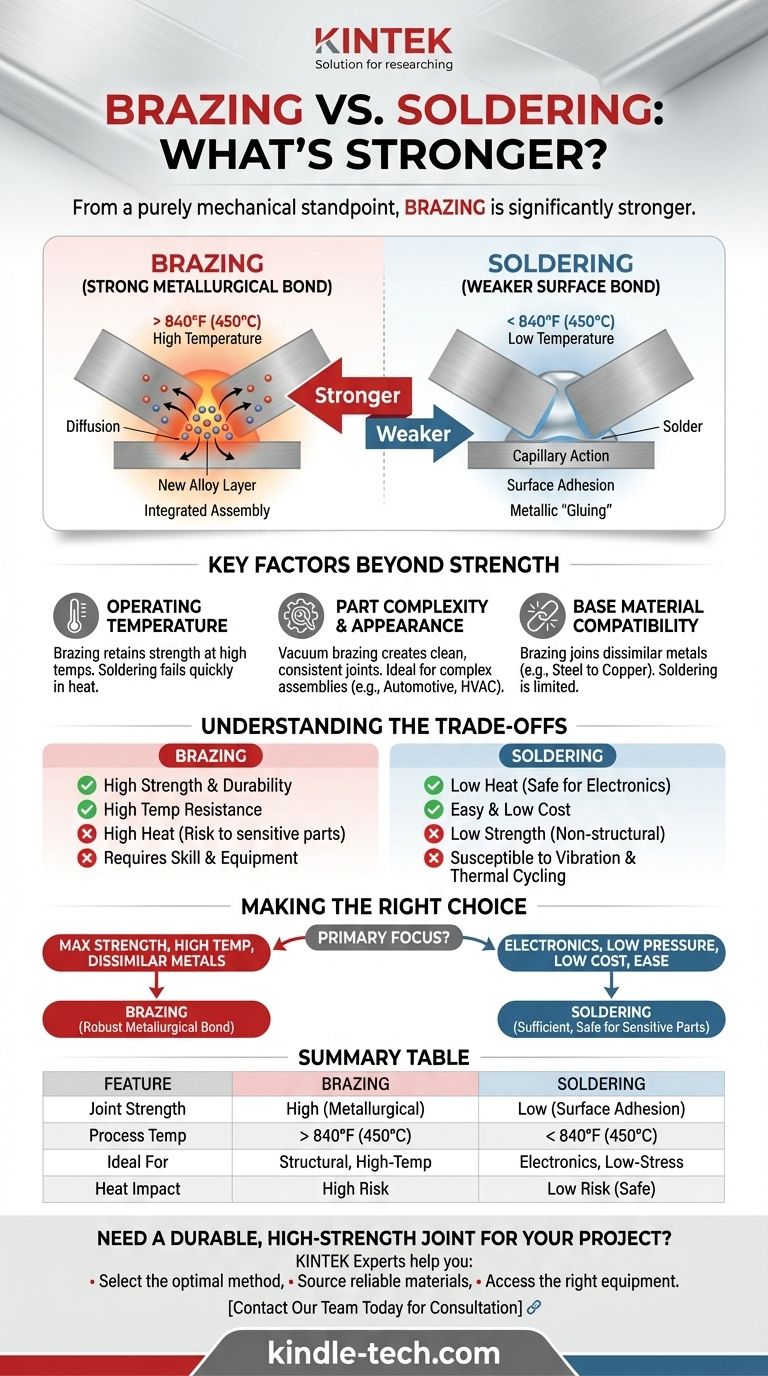

D'un point de vue purement mécanique, le brasage crée un joint nettement plus solide que la soudure tendre. Le procédé utilise des températures plus élevées — supérieures à 450 °C (840 °F) — ce qui permet au métal d'apport de former une liaison métallurgique profonde avec les matériaux de base. Il en résulte une connexion souvent aussi solide, voire plus solide, que les métaux assemblés.

La différence fondamentale réside non seulement dans le métal d'apport, mais aussi dans la nature de la liaison elle-même. La soudure tendre est une connexion de surface, tandis que le brasage crée une liaison interatomique fusionnée, modifiant fondamentalement la nature du joint et offrant une résistance bien supérieure.

La différence fondamentale : pourquoi la température dicte la résistance

La distinction entre un joint brasé et un joint soudé tendre dépend de ce qui se passe au niveau microscopique. Le seuil de température de 450 °C (840 °F) est la ligne de démarcation critique qui détermine le type de liaison formé.

Soudure tendre : une liaison de surface

La soudure tendre est un procédé à basse température. Le métal d'apport, ou soudure, fond et est tiré dans le joint par l'action capillaire, mais il adhère principalement à la surface des métaux de base.

Considérez cela comme une forme de « collage » métallique. Bien qu'efficace pour créer une continuité électrique ou sceller des connexions à basse pression, la liaison ne fusionne pas de manière significative avec les matériaux parents.

Brasage : une liaison métallurgique

Le brasage se produit à des températures beaucoup plus élevées. Cette chaleur intense provoque une diffusion, où les atomes du métal d'apport et du métal de base s'intermêlent activement à l'interface du joint.

Ce processus crée une nouvelle couche d'alliage distincte au niveau du joint. Le joint devient une partie intégrée et continue de l'assemblage, et non seulement deux pièces collées ensemble. Cette transformation métallurgique est la source de la résistance exceptionnelle du brasage.

Facteurs clés au-delà de la pure résistance

Bien que le brasage soit plus résistant, le meilleur choix dépend de l'application spécifique. Plusieurs autres facteurs sont essentiels à prendre en compte.

Température de fonctionnement

La résistance d'un joint n'est utile que s'il peut survivre à son environnement de fonctionnement. Un joint brasé conserve sa résistance à des températures beaucoup plus élevées qu'un joint soudé tendre.

Un joint soudé tendre échouera rapidement si la température de service approche le bas point de fusion de la soudure.

Complexité et apparence des pièces

Les techniques de brasage, telles que le brasage sous vide, peuvent produire des joints extrêmement propres et exempts d'oxydation. Ce procédé est idéal pour les assemblages complexes et offre une excellente cohérence d'une pièce à l'autre, ce qui est crucial dans des secteurs tels que l'automobile et les systèmes CVC.

Compatibilité des matériaux de base

Le brasage est exceptionnellement polyvalent et peut être utilisé pour assembler une grande variété de métaux dissemblables, tels que l'acier et le cuivre, ou l'acier inoxydable et le laiton. La soudure tendre est généralement plus limitée aux métaux comme le cuivre, le laiton et les composants étamés.

Comprendre les compromis

Choisir la méthode la plus résistante n'est pas toujours la bonne décision. Chaque procédé comporte des compromis importants qui peuvent le rendre inapproprié pour une tâche donnée.

L'inconvénient du brasage : chaleur et compétence

Les températures élevées requises pour le brasage sont à la fois sa plus grande force et son plus grand défaut. Cette chaleur peut facilement endommager les composants sensibles à proximité, tels que l'électronique ou les joints d'étanchéité.

De plus, la chaleur peut modifier la trempe ou le traitement thermique des métaux de base, affaiblissant potentiellement les pièces elles-mêmes si elle n'est pas contrôlée correctement. Le brasage nécessite plus de compétences et d'équipements plus sophistiqués pour être exécuté correctement.

La limite de la soudure tendre : contrainte mécanique

Les joints soudés tendres ne sont tout simplement pas conçus pour les applications structurelles ou à fortes contraintes. Leur résistance est d'un ordre de grandeur inférieur à celle d'un joint brasé ou soudé.

Ils sont également plus susceptibles de céder sous l'effet de facteurs tels que les vibrations, les chocs et les cycles thermiques importants. Pour toute pièce supportant une charge, la soudure tendre n'est presque jamais le choix approprié.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences d'ingénierie spécifiques de votre projet. Équilibrez le besoin de résistance avec les risques liés à la chaleur et à la complexité.

- Si votre objectif principal est la résistance mécanique maximale ou la performance à haute température : Le brasage est le choix correct et nécessaire, car il crée une liaison métallurgique robuste.

- Si votre objectif principal est l'assemblage de composants électroniques ou de conduites d'eau à basse pression : La soudure tendre offre une résistance suffisante à un coût et une température inférieurs, protégeant les pièces sensibles des dommages causés par la chaleur.

- Si votre objectif principal est une liaison structurelle propre entre métaux dissemblables : Le brasage offre une résistance et une compatibilité supérieures pour créer des joints solides et permanents entre des matériaux tels que l'acier et le cuivre.

- Si votre objectif principal est la facilité d'utilisation et le faible coût pour les pièces non structurelles : La soudure tendre est le procédé le plus accessible et le plus tolérant, nécessitant moins d'équipement spécialisé et de compétences.

En fin de compte, choisir la bonne méthode nécessite une compréhension claire de la résistance requise du joint, de son environnement de fonctionnement et de la sensibilité thermique de vos matériaux.

Tableau récapitulatif :

| Caractéristique | Brasage | Soudure tendre |

|---|---|---|

| Résistance du joint | Élevée (Liaison métallurgique) | Faible (Adhésion de surface) |

| Température du procédé | > 450 °C (840 °F) | < 450 °C (840 °F) |

| Idéal pour | Structurel, Haute Température, Métaux dissemblables | Électronique, Joints à faible contrainte |

| Impact de la chaleur sur les pièces | Élevé (Risque de déformation/perte de trempe) | Faible (Sûr pour les composants sensibles) |

Besoin d'un joint durable et très résistant pour votre projet ?

Le choix entre le brasage et la soudure tendre est essentiel pour la performance et la longévité de vos assemblages. Les experts de KINTEK sont spécialisés dans la fourniture de l'équipement et des consommables appropriés pour les deux procédés, garantissant que votre laboratoire ou votre chaîne de production obtient des liaisons parfaites et fiables à chaque fois.

Nous vous aidons à :

- Sélectionner la méthode d'assemblage optimale pour vos matériaux spécifiques et vos exigences de performance.

- Trouver des alliages de brasage et des soudures tendres fiables qui garantissent des résultats constants et de haute qualité.

- Accéder à l'équipement adéquat pour des procédés propres et contrôlés comme le brasage sous vide.

Ne faites aucun compromis sur l'intégrité du joint. Laissez l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables renforcer votre travail. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température