Dans tout processus de dépôt physique en phase vapeur (PVD), le substrat est le matériau, l'objet ou le composant sur lequel le revêtement est déposé. Il sert de fondation physique au film mince. Tandis que la chambre et l'électronique du système PVD créent la vapeur de matériau de revêtement, c'est le substrat qui reçoit cette vapeur et détermine les propriétés finales de la pièce revêtue.

Le substrat n'est pas simplement une base passive pour le revêtement ; c'est un composant actif dont les propriétés — du matériau et de la température à la finition de surface — influencent directement l'adhérence, la structure et la performance ultime du film déposé.

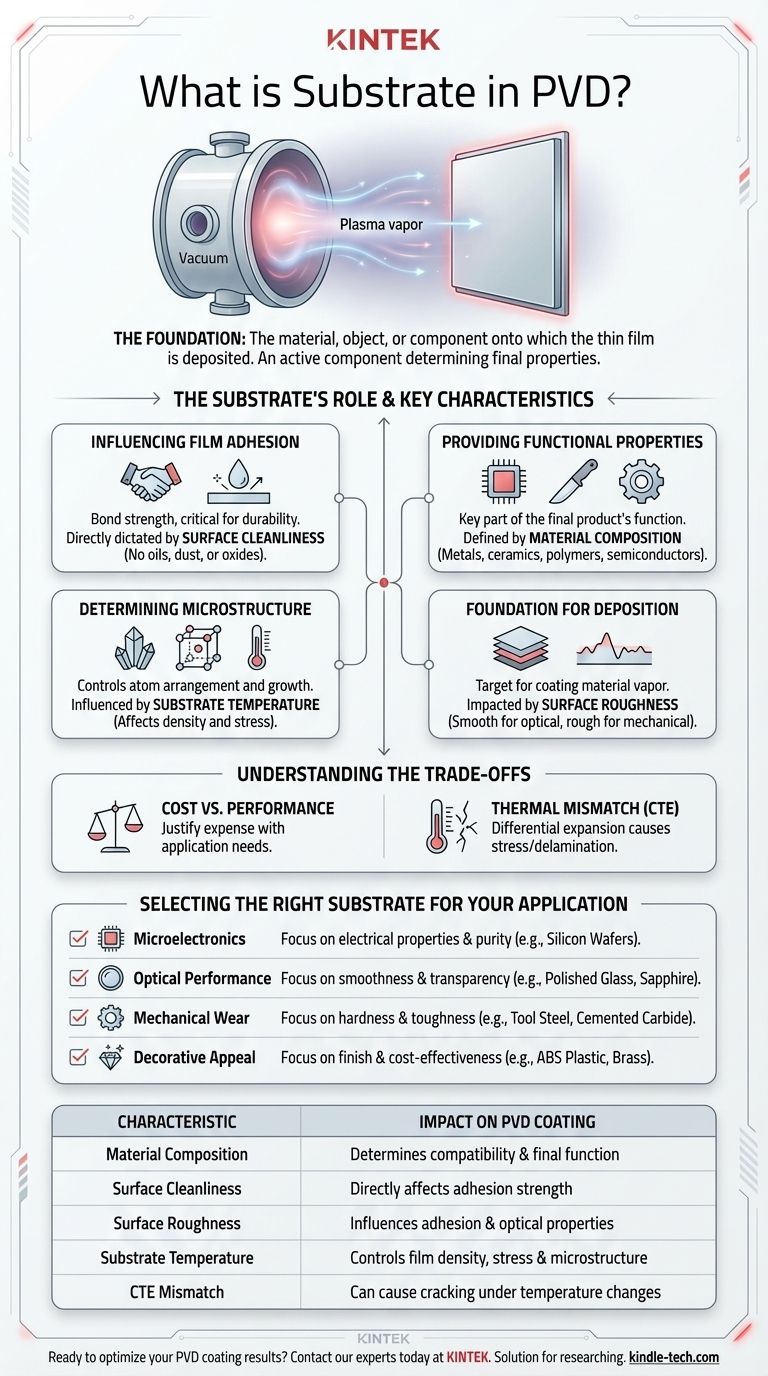

Le rôle du substrat dans l'écosystème PVD

Comprendre le substrat, c'est comprendre le point de départ de la qualité. Il fait partie intégrante du processus PVD, tout aussi critique que le matériau de revêtement lui-même ou l'équipement de dépôt.

La base du dépôt

À son niveau le plus élémentaire, le substrat est simplement la cible du matériau de revêtement vaporisé. Les atomes ou molécules voyagent de la source (par exemple, une cible de pulvérisation cathodique) à travers la chambre à vide et se condensent sur la surface du substrat, construisant le film couche par couche.

Influence sur l'adhérence du film

L'adhérence est la force de liaison entre le revêtement et le substrat. C'est sans doute le facteur le plus critique pour un revêtement durable, et il est presque entièrement dicté par l'état de surface du substrat.

Une surface mal nettoyée, contaminée par des huiles, de la poussière ou des oxydes, empêchera la formation d'une liaison solide, entraînant un film qui s'écaille ou se détache facilement.

Détermination de la microstructure et de la croissance

Le substrat influence directement la manière dont les atomes du revêtement s'agencent lorsqu'ils se déposent. La température du substrat, par exemple, contrôle la mobilité des atomes arrivants.

Un substrat plus chaud permet aux atomes de se déplacer davantage avant de se fixer, ce qui peut conduire à un film plus dense et moins contraint. Un substrat plus froid « fige » les atomes en place, ce qui peut entraîner une structure plus poreuse ou colonnaire.

Fourniture de propriétés fonctionnelles

Dans de nombreuses applications, le substrat n'est pas seulement un support, mais une partie clé de la fonction du produit final. Pour un circuit intégré, le substrat en plaquette de silicium est le composant électronique actif. Pour une pale de turbine revêtue, le substrat en superalliage fournit la résistance aux hautes températures.

Caractéristiques clés du substrat à considérer

La sélection et la préparation d'un substrat sont des choix d'ingénierie délibérés. Plusieurs caractéristiques clés doivent être gérées pour garantir un résultat réussi.

Composition du matériau

Les substrats peuvent être fabriqués à partir d'une vaste gamme de matériaux, y compris les métaux (comme l'acier, l'aluminium, le titane), les céramiques (alumine, nitrure de silicium), les polymères, le verre et les semi-conducteurs (plaquettes de silicium). Le choix dépend entièrement des exigences de l'application finale.

Préparation de surface et propreté

C'est une condition préalable non négociable pour une bonne adhérence. Les substrats subissent des processus de nettoyage rigoureux en plusieurs étapes, impliquant souvent des solvants, des bains à ultrasons et une gravure plasma sous vide immédiatement avant le début du dépôt. Même une seule empreinte digitale peut ruiner un revêtement.

Rugosité de surface

La topographie, ou rugosité, de la surface du substrat est importante. Une surface extrêmement lisse, comme celle d'une plaquette de silicium polie, est essentielle pour les films optiques ou semi-conducteurs. Une surface légèrement plus rugueuse peut parfois améliorer l'adhérence des revêtements mécaniques grâce à un verrouillage physique.

Température du substrat

Comme mentionné, la température est un paramètre de contrôle de processus principal. Les systèmes PVD comprennent souvent des éléments chauffants intégrés ou des étages de refroidissement pour contrôler précisément la température du substrat pendant le dépôt, ajustant ainsi finement la densité, la contrainte et la structure cristalline du film.

Comprendre les compromis

Le choix d'un substrat implique de mettre en balance des facteurs concurrents. Un substrat idéal pour une application peut être totalement inadapté à une autre.

Coût par rapport à la performance

Un substrat hautement conçu, tel qu'une grande plaquette de silicium monocristalline, est nettement plus coûteux qu'une simple pièce d'acier inoxydable. Le coût du substrat doit être justifié par les exigences de performance de l'application.

Désaccord thermique

Chaque matériau possède un Coefficient de Dilatation Thermique (CCT) — le taux auquel il se dilate ou se contracte avec la température. Si le CCT du substrat et du revêtement sont très différents, les changements de température peuvent générer une contrainte immense dans le film, provoquant sa fissuration ou sa délamination.

Compatibilité chimique et structurelle

Le matériau du substrat doit être stable aux températures de processus requises et ne doit pas réagir chimiquement avec le matériau de revêtement. De plus, sa propre structure cristalline peut parfois être utilisée pour influencer la croissance du film déposé dans un processus appelé épitaxie.

Choisir le bon substrat pour votre application

Le bon choix est toujours défini par votre objectif final. Après avoir assuré un nettoyage approprié, considérez les directives suivantes.

- Si votre objectif principal est la microélectronique : Votre choix est défini par les propriétés électriques et la pureté, faisant des plaquettes de silicium monocristallines la norme.

- Si votre objectif principal est la performance optique : Vous avez besoin d'un substrat avec une douceur et une transparence exceptionnelles dans la longueur d'onde désirée, comme le verre poli, la silice fondue ou le saphir.

- Si votre objectif principal est la résistance à l'usure mécanique : Votre substrat doit être dur et résistant, comme l'acier à outils ou le carbure cémenté, où la préparation de surface pour une adhérence maximale est la priorité absolue.

- Si votre objectif principal est l'attrait décoratif : La rentabilité et la capacité à obtenir une finition lisse et brillante sur des matériaux comme le plastique ABS, le laiton ou l'acier inoxydable sont les principaux moteurs.

En fin de compte, un processus PVD réussi traite le substrat comme un élément de conception critique, et non comme une réflexion après coup.

Tableau récapitulatif :

| Caractéristique clé du substrat | Impact sur le revêtement PVD |

|---|---|

| Composition du matériau (ex. : métal, céramique, polymère) | Détermine la compatibilité, la stabilité thermique et la fonction finale de la pièce |

| Propreté de la surface | Affecte directement la force d'adhérence ; les contaminants provoquent l'écaillage |

| Rugosité de la surface | Influence l'adhérence du film et les propriétés optiques (lisse vs. rugueux) |

| Température du substrat | Contrôle la densité du film, la contrainte et la microstructure pendant le dépôt |

| Coefficient de dilatation thermique (CCT) | Un désaccord avec le revêtement peut provoquer des fissures ou une délamination lors des changements de température |

Prêt à optimiser vos résultats de revêtement PVD ? Le bon substrat est tout aussi important que le revêtement lui-même. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en PVD et en ingénierie des surfaces. Que vous travailliez avec des métaux, des céramiques ou des semi-conducteurs, notre expertise garantit que vos substrats sont préparés pour une performance et une durabilité maximales du revêtement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Substrat de cristal de fluorure de magnésium MgF2 pour applications optiques

- Substrat de plaquette de verre de fenêtre optique Plaque de quartz JGS1 JGS2 JGS3

- Verre optique flotté de silico-calcique pour usage en laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Substrat de verre de fenêtre optique plaquette CaF2 Fenêtre de substrat

Les gens demandent aussi

- Quel est le substrat pour le dépôt de couches minces ? Un guide pour choisir votre fondation

- Quel substrat est utilisé en CVD ? La base des films minces de haute qualité

- Qu'est-ce que le substrat dans la pulvérisation cathodique ? La base d'un dépôt de couches minces de haute qualité

- Quels substrats sont utilisés pour le dépôt de couches minces ? Choisir la bonne fondation pour votre application

- Quel est le rôle du substrat dans la CVD ? Le plan directeur pour les films minces de haute qualité