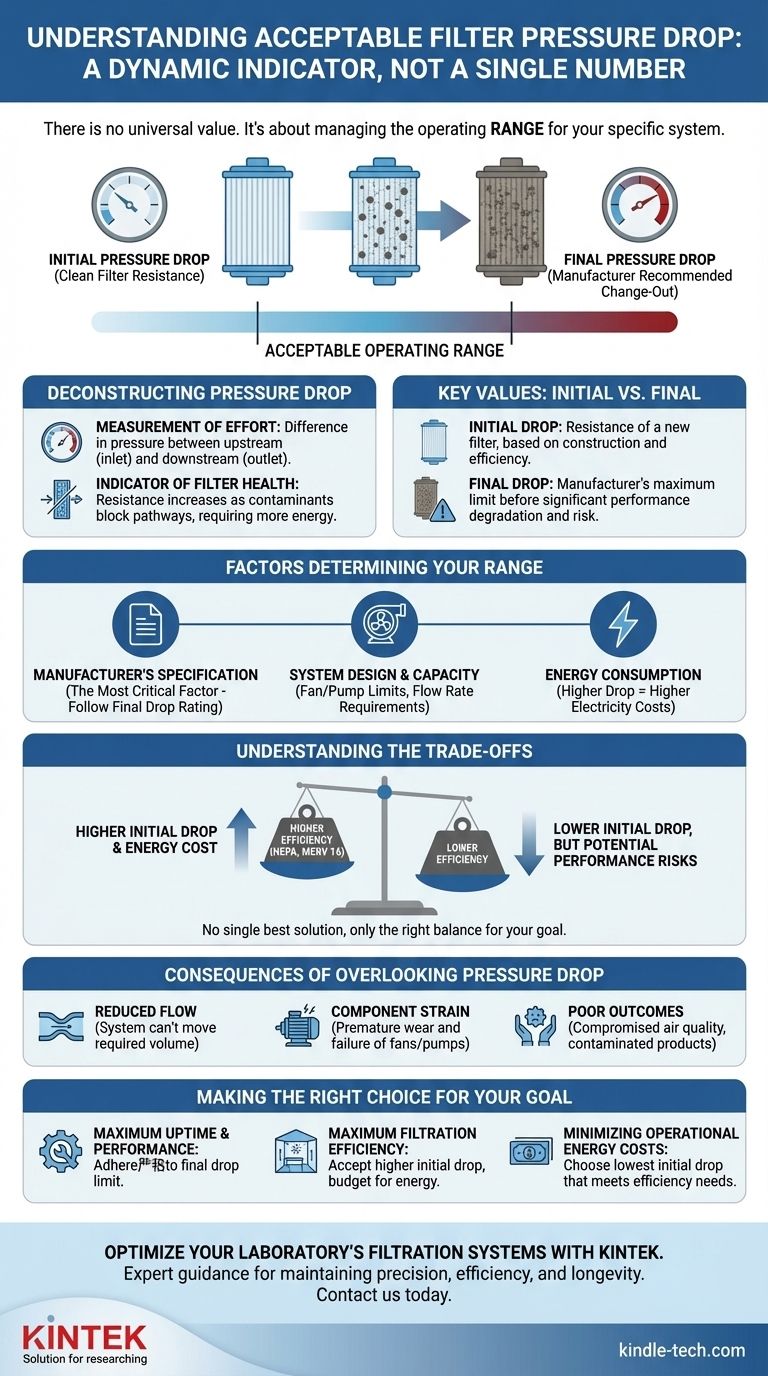

Il n'existe pas de valeur universelle unique pour une perte de charge acceptable à travers un filtre. Au lieu de cela, cette métrique critique est définie par le fabricant du filtre et les exigences opérationnelles spécifiques de votre système. C'est un indicateur dynamique de la santé du filtre, et non un nombre statique.

L'idée principale est de reformuler la question. Plutôt que de chercher une seule perte de charge "acceptable", l'objectif est de comprendre la plage de fonctionnement — de la perte de charge initiale du filtre propre à la perte de charge finale recommandée pour le remplacement — telle que spécifiée par le fabricant pour votre système.

Déconstruire la perte de charge : un indicateur de la santé du système

La perte de charge est la mesure de la résistance qu'un fluide (comme l'air ou un liquide) rencontre lorsqu'il traverse un filtre. Cette résistance est fondamentale pour le fonctionnement d'un filtre.

Ce que mesure réellement la perte de charge

Considérez la perte de charge comme une mesure d'effort. C'est la différence de pression entre le côté amont (entrée) du filtre et le côté aval (sortie).

Un filtre neuf et propre présente une certaine résistance de par sa conception. Au fur et à mesure que ce filtre capture des contaminants, les passages pour le fluide deviennent progressivement bloqués, nécessitant plus d'énergie pour pousser le fluide à travers. Cette résistance accrue est ce que nous observons comme une augmentation de la perte de charge.

Les deux valeurs clés : Initiale vs. Finale

Pour gérer tout système de filtration, vous devez connaître deux chiffres, pas un seul :

- Perte de charge initiale : C'est la résistance d'un filtre propre et neuf. Cette valeur est déterminée par la construction du filtre et son indice d'efficacité.

- Perte de charge finale : C'est la perte de charge maximale recommandée par le fabricant, au-delà de laquelle le filtre doit être remplacé. Fonctionner au-delà de ce point entraîne une dégradation significative des performances et des risques de dommages au système.

Pourquoi une perte de charge initiale plus élevée n'est pas toujours mauvaise

Une idée fausse courante est qu'une faible perte de charge initiale est toujours meilleure. Cependant, comme le notent les références, il existe une relation directe entre l'efficacité de filtration et la perte de charge.

Les filtres à haute efficacité (comme les HEPA ou MERV 16) ont des médias très denses pour capturer de minuscules particules. Cette structure dense crée intrinsèquement plus de résistance, entraînant une perte de charge initiale plus élevée par rapport à un filtre moins efficace. C'est une caractéristique de conception, pas un défaut.

Facteurs qui déterminent votre plage "acceptable"

La plage de perte de charge correcte pour votre application n'est pas arbitraire. C'est une valeur calculée basée sur plusieurs facteurs interconnectés.

La spécification du fabricant

C'est le facteur le plus critique. Le fabricant du filtre a testé l'intégrité structurelle et la courbe de performance du filtre. Il fournit la recommandation de perte de charge finale pour garantir que le filtre fonctionne efficacement sans s'effondrer ni tomber en panne. Utilisez toujours la perte de charge finale spécifiée par le fabricant comme guide principal.

Conception du système et capacité du ventilateur/de la pompe

Le ventilateur ou la pompe de votre système est conçu(e) pour fonctionner contre une certaine quantité de résistance totale. Au fur et à à mesure que le filtre se charge et que la perte de charge augmente, le ventilateur ou la pompe doit travailler plus fort pour maintenir le débit souhaité.

Si la perte de charge devient trop élevée, la capacité du ventilateur peut être dépassée, entraînant une baisse significative du débit de fluide. Cela peut priver le système, réduire la capacité de chauffage ou de refroidissement, ou compromettre un processus industriel critique.

Consommation d'énergie

Pousser de l'air ou un liquide à travers une résistance plus élevée nécessite plus d'énergie. Par conséquent, une perte de charge plus élevée se traduit directement par des coûts d'électricité plus élevés pour faire fonctionner le ventilateur ou la pompe du système. La plage "acceptable" est souvent un équilibre entre les objectifs de filtration et le budget énergétique.

Comprendre les compromis

Le choix et la gestion des filtres basés sur la perte de charge impliquent d'équilibrer des priorités concurrentes. Il n'y a pas de solution "optimale" unique, seulement la meilleure solution pour votre objectif spécifique.

Efficacité vs. Coût énergétique

C'est le compromis principal. Pour atteindre une efficacité de filtration plus élevée, vous devez accepter une perte de charge initiale plus élevée et, par conséquent, un coût énergétique de base plus élevé. Forcer un système à utiliser un filtre pour lequel il n'a pas été conçu peut augmenter considérablement les dépenses d'exploitation.

Durée de vie du filtre vs. Coût de remplacement

Un filtre avec une très grande surface peut avoir une perte de charge initiale plus faible et prendre plus de temps pour atteindre sa perte de charge finale, ce qui lui confère une durée de vie plus longue. Cependant, ce filtre peut être plus cher à l'achat. Décider ce qui est "acceptable" implique de calculer le coût total de possession, y compris les matériaux, la main-d'œuvre pour le remplacement et l'énergie.

Le coût de l'inaction : négliger la perte de charge

Ignorer une lecture de perte de charge élevée a des conséquences claires. Celles-ci peuvent inclure :

- Débit réduit : Le système ne peut plus déplacer le volume d'air ou de fluide requis.

- Contrainte des composants : Les ventilateurs et les moteurs de pompe travaillent plus dur, entraînant une usure prématurée et une défaillance potentielle.

- Mauvais résultats : Dans un système CVC, cela signifie une mauvaise qualité de l'air et un confort réduit. Dans un processus industriel, cela peut signifier un produit final contaminé.

Faire le bon choix pour votre objectif

Votre définition de la perte de charge "acceptable" dépend entièrement de votre priorité opérationnelle. Surveillez la pression différentielle et utilisez la valeur de perte de charge finale du fabricant comme signal d'action.

- Si votre objectif principal est une disponibilité et des performances maximales du système : Respectez strictement la limite de perte de charge finale du fabricant pour éviter la réduction du débit et la contrainte des composants.

- Si votre objectif principal est une efficacité de filtration maximale (par exemple, salles blanches, soins de santé) : Sélectionnez le filtre à haute efficacité requis par votre système, acceptez la perte de charge initiale plus élevée et budgétisez les coûts énergétiques correspondants.

- Si votre objectif principal est de minimiser les coûts énergétiques opérationnels : Choisissez le filtre avec la perte de charge initiale la plus faible qui répond toujours à vos exigences d'efficacité minimales, et assurez-vous que votre système a été conçu pour cela.

En traitant la perte de charge comme un guide dynamique pour la maintenance plutôt que comme une règle statique, vous obtenez un contrôle précis sur la santé, l'efficacité et le coût de votre système.

Tableau récapitulatif :

| Concept clé | Description |

|---|---|

| Perte de charge initiale | La résistance d'un filtre propre et neuf. Une référence établie par la conception et l'efficacité du filtre. |

| Perte de charge finale | La résistance maximale recommandée par le fabricant avant que le filtre ne doive être remplacé. |

| Objectif principal | Surveiller la perte de charge de l'initiale à la finale pour maintenir la santé et les performances du système. |

| Compromis clé | Une efficacité de filtration plus élevée signifie généralement une perte de charge initiale et un coût énergétique plus élevés. |

Optimisez les systèmes de filtration de votre laboratoire avec KINTEK.

La gestion de la perte de charge des filtres est essentielle pour maintenir la précision, l'efficacité et la longévité de votre équipement de laboratoire. Que vous utilisiez des systèmes CVC pour un environnement contrôlé ou une filtration spécialisée pour des processus sensibles, les consommables appropriés et les conseils d'experts sont essentiels.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des filtres conçus pour des performances optimales et une efficacité énergétique. Nous pouvons vous aider à sélectionner les bons produits pour équilibrer vos besoins spécifiques en matière de pureté, de disponibilité du système et de coût opérationnel.

Laissez nos experts vous aider à atteindre des performances optimales. Contactez KINTEK dès aujourd'hui pour discuter des besoins de filtration de votre laboratoire et vous assurer que vos systèmes fonctionnent dans leur plage de perte de charge idéale.

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Filtres passe-bas et passe-haut pour applications optiques

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

- Pompe péristaltique à vitesse variable

Les gens demandent aussi

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites

- Quelle est la fonction principale d'une pompe à vide ? Éliminer les molécules de gaz pour créer un vide contrôlé

- Quel est le rôle de la chambre de compression dans une pompe à vide ? Le cœur de la génération de vide

- Comment la rotation de la roue affecte-t-elle le flux de gaz dans une pompe à vide à circulation d'eau ? Un guide du principe de l'anneau liquide