L'acronyme PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). Il s'agit d'une famille de procédés de revêtement sous vide où un matériau solide est vaporisé, transporté à travers le vide, puis déposé sur un substrat sous forme de revêtement en couche mince de haute performance.

À la base, le Dépôt Physique en Phase Vapeur n'est pas une réaction chimique mais un transfert physique de matière au niveau atomique. Il est conçu pour améliorer les propriétés de surface d'un composant – comme la dureté, la résistance à l'usure et la résistance à la corrosion – sans altérer le matériau sous-jacent lui-même.

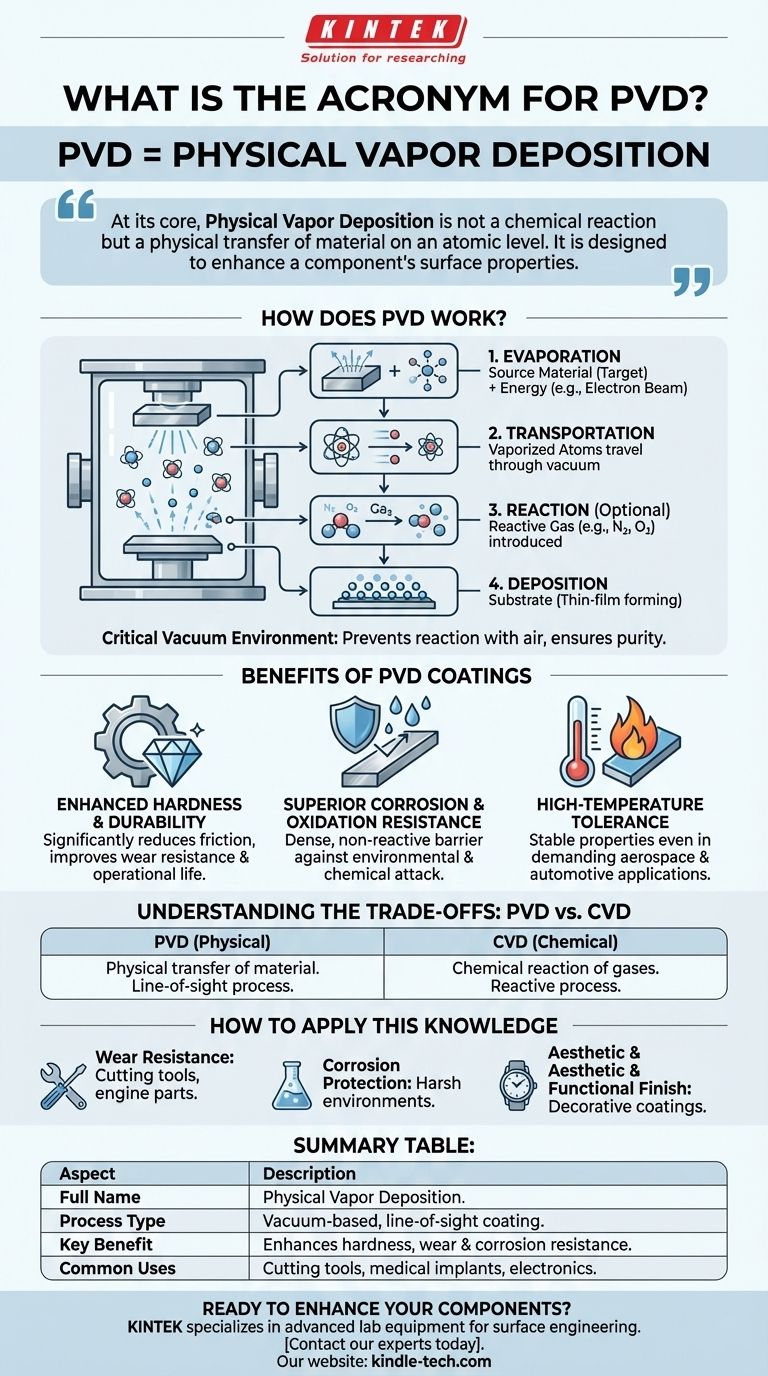

Comment fonctionne le Dépôt Physique en Phase Vapeur ?

Le PVD est fondamentalement un processus en ligne de mire qui se déroule dans une chambre à vide contrôlée. Cet environnement est essentiel pour garantir la pureté et la qualité du revêtement final.

L'environnement critique sous vide

L'ensemble du processus est réalisé sous vide pour empêcher le matériau de revêtement vaporisé de réagir ou d'être dispersé par des particules dans l'air, telles que l'oxygène ou l'azote. Cela garantit que les atomes voyagent sans entrave de la source au substrat cible.

Le matériau source

Le processus commence par un matériau précurseur solide, souvent appelé la "cible". C'est le matériau qui formera finalement le revêtement en couche mince sur le composant final.

Les étapes clés du dépôt

Bien qu'il existe de nombreuses variantes de PVD, le processus suit généralement quatre étapes distinctes :

- Évaporation : De l'énergie est appliquée au matériau source solide pour le vaporiser, libérant des atomes de sa surface. Cela peut être réalisé par des méthodes comme le bombardement avec un faisceau d'électrons ou d'ions.

- Transport : Les atomes vaporisés voyagent à travers la chambre à vide de la source au substrat.

- Réaction : Dans certains cas, un gaz réactif (comme l'azote ou l'oxygène) est introduit dans la chambre, permettant aux atomes en déplacement de réagir et de former des composés spécifiques.

- Dépôt : Les atomes arrivent au substrat et se condensent, formant un film mince, dense et très adhérent sur la surface du composant.

Quels sont les avantages des revêtements PVD ?

Les ingénieurs et les concepteurs spécifient les revêtements PVD pour améliorer fondamentalement les caractéristiques de surface d'une pièce. Les films résultants offrent des avantages de performance significatifs.

Dureté et durabilité améliorées

Les revêtements PVD sont extrêmement durs et peuvent réduire considérablement la friction sur les pièces mobiles. Cela se traduit directement par une meilleure résistance à l'usure et une durée de vie opérationnelle plus longue pour le composant.

Résistance supérieure à la corrosion et à l'oxydation

Le film déposé crée une barrière dense et non réactive entre le substrat et son environnement. Ce bouclier protège le matériau sous-jacent de la corrosion, de l'oxydation et des attaques chimiques.

Tolérance aux hautes températures

De nombreux revêtements PVD sont très stables et peuvent maintenir leurs propriétés protectrices même lorsqu'ils sont exposés à des températures élevées, ce qui les rend adaptés aux applications exigeantes dans les industries aérospatiale, automobile et de l'outillage.

Comprendre les compromis et le contexte

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre sa relation avec d'autres processus, comme le Dépôt Chimique en Phase Vapeur (CVD), est essentiel pour apprécier ses applications spécifiques.

PVD vs CVD : Une différence fondamentale

La distinction principale réside dans le nom. Le Dépôt Physique en Phase Vapeur implique le transfert physique d'un matériau. En revanche, le Dépôt Chimique en Phase Vapeur (CVD) implique l'introduction de gaz précurseurs dans une chambre qui réagissent avec le substrat pour former un nouveau matériau sur sa surface.

L'évolution du PVD

Le concept de base du PVD est connu depuis plus d'un siècle, mais les avancées modernes ont créé de nombreux sous-processus spécialisés. Des technologies comme le PVD assisté par plasma (PAPVD) utilisent le plasma pour améliorer davantage le processus de revêtement, conduisant à une meilleure adhérence et à de meilleures propriétés du film.

Comment appliquer ces connaissances

Comprendre le but du PVD vous aide à identifier quand il s'agit de la solution d'ingénierie de surface appropriée pour un objectif spécifique.

- Si votre objectif principal est la résistance à l'usure et la réduction de la friction : Le PVD est un excellent choix pour durcir les surfaces des outils de coupe, des composants de moteur et des implants médicaux.

- Si votre objectif principal est la protection contre la corrosion : Le PVD fournit une barrière robuste et inerte, idéale pour protéger les composants dans des conditions environnementales ou chimiques difficiles.

- Si votre objectif principal est une finition esthétique et fonctionnelle spécifique : Le PVD peut créer des revêtements décoratifs durables dans une variété de couleurs et de finitions pour des produits de consommation comme les montres, les robinets et l'électronique.

En fin de compte, le Dépôt Physique en Phase Vapeur est une technologie polyvalente qui permet aux ingénieurs d'adapter précisément la surface d'un matériau pour répondre aux exigences de performance les plus strictes.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Nom complet | Dépôt Physique en Phase Vapeur |

| Type de processus | Revêtement sous vide, en ligne de mire |

| Avantage clé | Améliore la dureté, la résistance à l'usure et à la corrosion |

| Utilisations courantes | Outils de coupe, implants médicaux, électronique grand public |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe pour l'ingénierie de surface. Notre expertise peut vous aider à sélectionner les bonnes solutions PVD pour améliorer la durabilité, la résistance à la corrosion et la performance pour vos besoins de laboratoire ou de fabrication. Contactez nos experts dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces