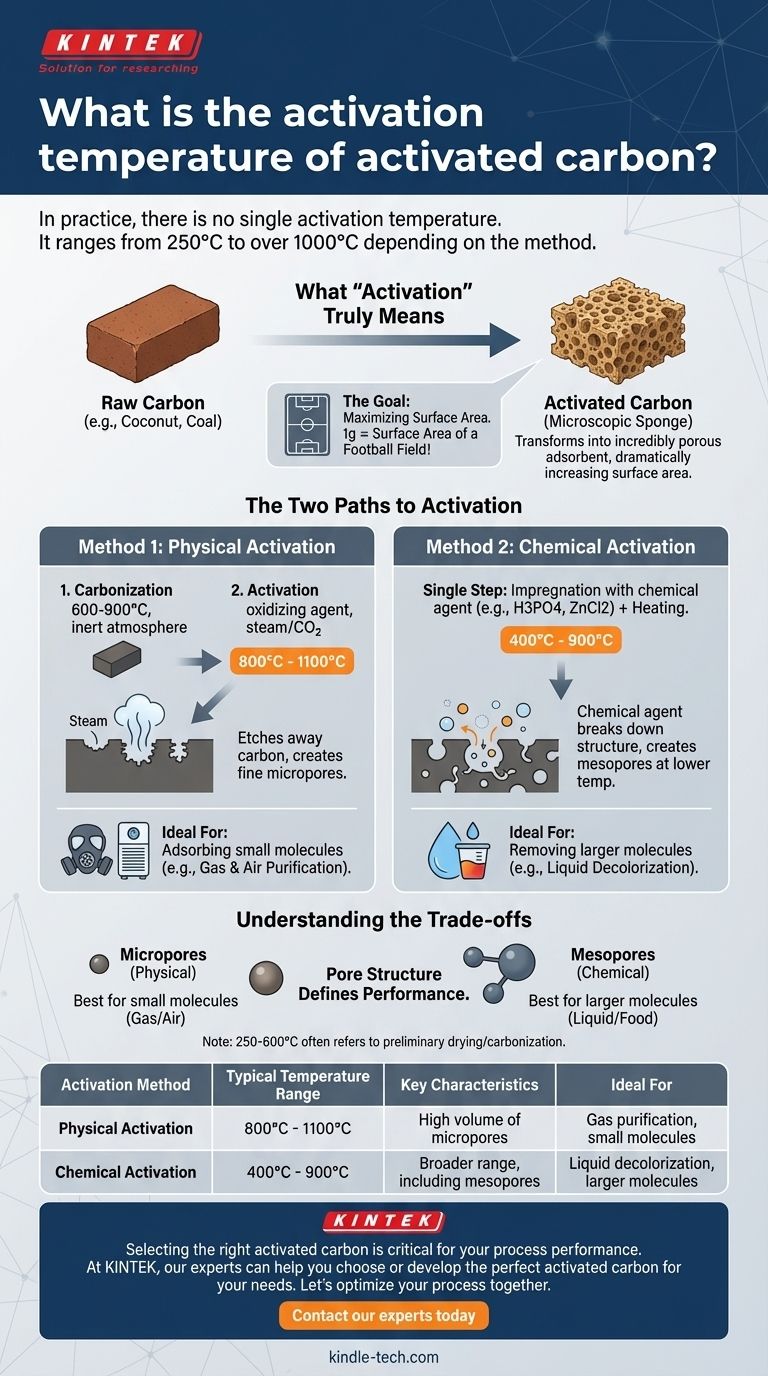

En pratique, il n'existe pas de température d'activation unique pour le charbon actif. Le processus est plus complexe, avec des températures allant de 250°C à plus de 1000°C, dépendant entièrement de la méthode d'activation spécifique utilisée et du résultat souhaité. Les deux méthodes principales, l'activation chimique et l'activation physique, opèrent dans des plages de températures distinctement différentes.

La température spécifique n'est pas l'objectif, mais une variable critique dans un processus contrôlé. Le véritable but de l'activation est de créer un vaste réseau interne de pores microscopiques, et la température choisie est simplement l'outil requis par la méthode spécifique – chimique ou physique – pour atteindre cette structure.

Ce que signifie réellement "Activation"

Du carbone à une éponge microscopique

L'activation est le processus qui transforme un matériau carboné simple, comme des coques de noix de coco ou du charbon, en un adsorbant incroyablement poreux. Ce processus augmente considérablement la surface interne du matériau.

Imaginez que vous transformiez une brique solide en une éponge à grande surface. L'étape d'"activation" est ce qui creuse les millions de minuscules tunnels et cavités (micropores) à l'intérieur de la brique, lui donnant la capacité de piéger et de retenir les molécules.

L'objectif : Maximiser la surface

L'efficacité du charbon actif est directement liée à sa surface. Un seul gramme de charbon actif peut avoir une surface équivalente à un terrain de football. Cette surface massive est créée par le réseau de pores développé pendant le processus d'activation à haute température.

Les deux voies d'activation

La température spécifique requise dépend entièrement de la méthode d'activation principale employée. Ces méthodes créent des structures de pores différentes et sont choisies en fonction de l'application prévue du produit final.

Méthode 1 : Activation physique

L'activation physique est un processus en deux étapes. Premièrement, la matière première est carbonisée à haute température (environ 600 à 900°C) dans une atmosphère inerte.

La deuxième étape cruciale est l'activation, où le matériau carbonisé est exposé à un agent oxydant – généralement de la vapeur ou du dioxyde de carbone – à des températures encore plus élevées, généralement de 800°C à 1100°C. Ce processus rigoureux grave la structure du carbone, développant un fin réseau de micropores.

Méthode 2 : Activation chimique

L'activation chimique est généralement un processus en une seule étape. La matière première est d'abord imprégnée d'un agent déshydratant et oxydant chimique, tel que l'acide phosphorique ou le chlorure de zinc.

Ce mélange est ensuite chauffé à une température comprise entre 400°C et 900°C. L'agent chimique agit pour décomposer la structure interne du matériau de l'intérieur, créant le réseau de pores souhaité à une température significativement plus basse que l'activation physique.

Comprendre les compromis

Le choix entre l'activation physique et chimique est une décision basée sur le coût, la structure des pores souhaitée et l'application finale.

La structure des pores définit la performance

L'activation physique tend à produire une structure dominée par de très petits pores (micropores). Cela la rend idéale pour adsorber de petites molécules, telles que celles présentes dans les systèmes de purification de gaz et d'air.

L'activation chimique peut être adaptée pour créer une gamme plus large de tailles de pores, y compris des mésopores plus grands. Ceci est très efficace pour éliminer les molécules plus grandes, telles que les colorants des liquides dans l'industrie alimentaire et des boissons.

La signification de la plage de 250-600°C

La plage de températures de 250 à 600°C mentionnée dans certains contextes fait souvent référence aux étapes préliminaires de séchage ou de carbonisation précoce. Bien qu'elles fassent partie du processus global, le développement clé des pores pour la plupart des charbons actifs de haute qualité se produit aux températures plus élevées décrites pour l'activation physique et chimique.

Faire le bon choix pour votre objectif

La température d'activation optimale est déterminée par l'application finale, qui dicte la structure de pores idéale du charbon actif.

- Si votre objectif principal est d'adsorber de petites molécules de gaz (par exemple, dans les filtres à air ou les masques à gaz) : Le carbone produit par activation physique à haute température est souvent supérieur en raison de son volume élevé de micropores.

- Si votre objectif principal est d'éliminer des molécules plus grandes des liquides (par exemple, la décoloration du sucre ou le traitement de l'eau) : Le carbone issu de l'activation chimique à basse température peut être plus efficace en raison de sa structure mésoporeuse bien développée.

En fin de compte, comprendre le lien entre la méthode d'activation, la température et la structure des pores résultante est la clé pour sélectionner le matériau le plus efficace pour vos besoins.

Tableau récapitulatif :

| Méthode d'activation | Plage de températures typique | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Activation physique | 800°C - 1100°C | Crée un volume élevé de micropores | Purification des gaz, adsorption de petites molécules |

| Activation chimique | 400°C - 900°C | Crée une gamme plus large de tailles de pores, y compris des mésopores | Décoloration des liquides, élimination de molécules plus grandes |

Le choix du bon charbon actif est essentiel pour la performance de votre processus. Le matériau optimal dépend de votre application spécifique, qu'il s'agisse de purification de gaz ou de traitement de liquides.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour l'analyse et les tests de matériaux. Nos experts peuvent vous aider à choisir ou à développer le charbon actif parfait pour vos besoins, garantissant une efficacité d'adsorption maximale.

Optimisons votre processus ensemble. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four de laboratoire tubulaire vertical

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Comment régénérer le charbon actif ? Maîtriser le processus thermique en 3 étapes pour des économies de coûts

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle