L'avantage principal du dépôt chimique en phase vapeur (CVD) est sa capacité exceptionnelle à produire des revêtements très purs, denses et uniformes qui épousent parfaitement les surfaces complexes. Cette capacité « sans ligne de visée », combinée à sa polyvalence dans le dépôt d'une large gamme de matériaux, en fait un outil d'une puissance unique pour créer des films minces haute performance.

La force essentielle du CVD n'est pas seulement qu'il dépose une couche, mais qu'il développe un film hautement contrôlé à partir d'une réaction chimique. Ce processus donne des revêtements d'une pureté, d'une adhérence et d'une uniformité supérieures, en particulier sur des formes complexes qu'il est impossible de revêtir avec des méthodes à ligne de visée.

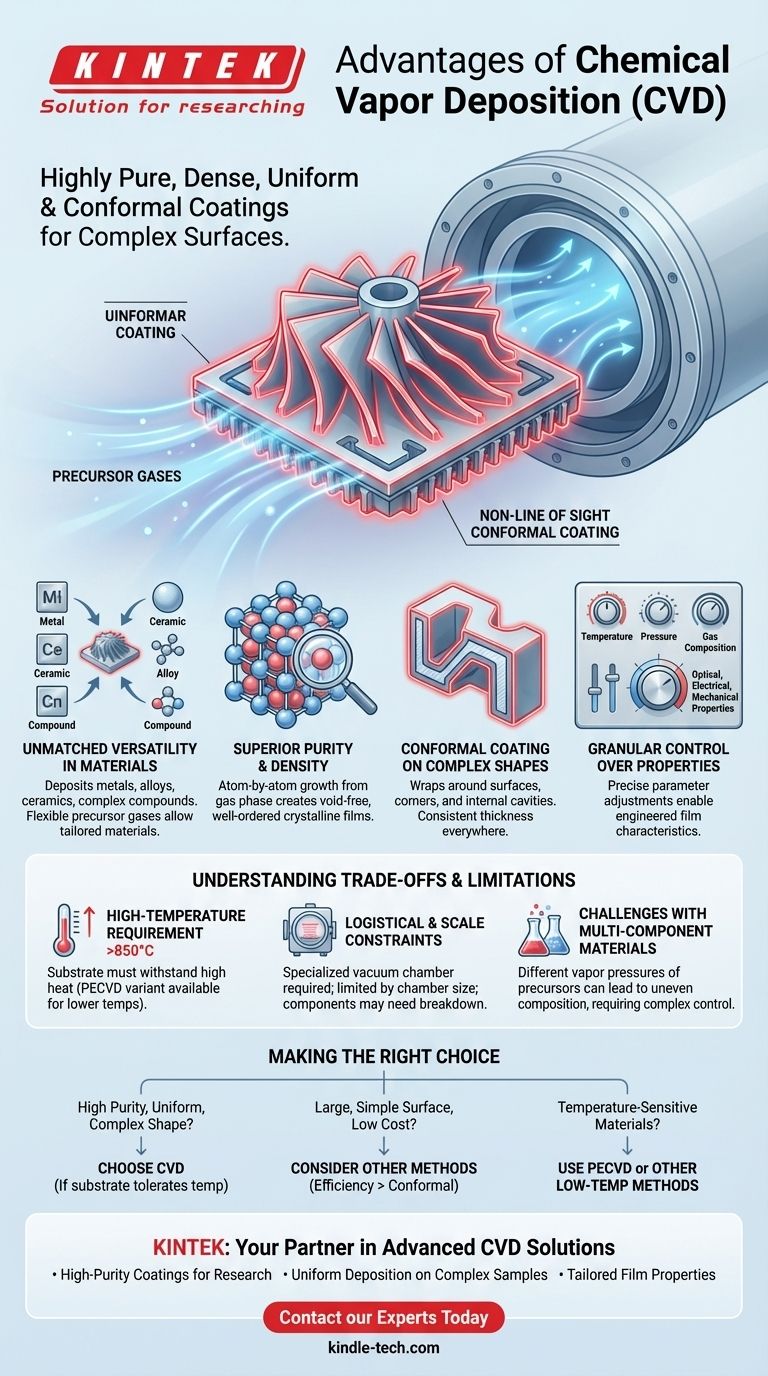

Les forces fondamentales du CVD expliquées

Pour comprendre pourquoi le CVD est choisi pour les applications exigeantes, nous devons examiner comment son processus fondamental crée des avantages distincts par rapport aux autres techniques de revêtement.

Polyvalence inégalée des matériaux

Le CVD n'est pas limité à une seule classe de matériaux. Le processus est incroyablement flexible, capable de déposer des métaux et des alliages aux films non métalliques, aux céramiques et aux composés complexes.

Cette polyvalence découle de la grande variété de gaz précurseurs qui peuvent être utilisés, permettant aux ingénieurs d'adapter le matériau de revêtement aux besoins spécifiques de l'application.

Pureté et densité supérieures

Le processus de dépôt se produit par une réaction chimique des gaz précurseurs directement sur la surface du substrat. Cette méthode produit intrinsèquement des films de très haute pureté et densité.

Étant donné que le matériau est construit atome par atome à partir d'un état gazeux, le film résultant est généralement exempt de vides et possède une structure cristalline bien ordonnée, ce qui contribue à sa durabilité et à ses performances.

Revêtement conforme sur des formes complexes

L'avantage le plus significatif est peut-être la nature sans ligne de visée du CVD. Les gaz précurseurs circulent autour du substrat, atteignant chaque surface exposée, y compris les cavités internes, les coins vifs et les géométries complexes.

Ceci se traduit par un effet « d'enveloppement », créant un revêtement complètement uniforme d'une épaisseur constante, un exploit difficile voire impossible pour des méthodes comme le sputtering, qui nécessitent un chemin direct de la source au substrat.

Contrôle granulaire des propriétés du film

Les propriétés finales du revêtement ne sont pas fixes. En ajustant précisément les paramètres de dépôt — tels que la température, la pression et la composition des gaz — les opérateurs peuvent contrôler la composition chimique, la structure cristalline et la taille des grains du film.

Ce niveau de contrôle permet l'ingénierie de films avec des propriétés optiques, électriques ou mécaniques spécifiques.

Comprendre les compromis et les limites

Aucun processus n'est sans défis. Une évaluation objective du CVD nécessite de comprendre ses contraintes opérationnelles, qui sont essentielles pour déterminer sa pertinence pour un projet donné.

L'exigence de haute température

Les processus CVD traditionnels fonctionnent à des températures très élevées, souvent entre 850°C et 1100°C. Cette chaleur est nécessaire pour entraîner les réactions chimiques qui forment le film.

Cela peut être une limitation majeure, car de nombreux matériaux de substrat ne peuvent pas résister à de telles températures sans se déformer ou se dégrader. Cependant, des variantes comme le CVD assisté par plasma (PECVD) ont été développées pour fonctionner à des températures beaucoup plus basses.

Contraintes logistiques et d'échelle

Le CVD est généralement effectué dans une chambre à vide spécialisée dans un centre de revêtement dédié, ce qui signifie qu'il ne peut pas être réalisé sur site. Les pièces doivent souvent être décomposées en composants individuels avant d'être revêtues.

De plus, la taille de la chambre à vide impose une limite physique aux dimensions de l'objet pouvant être traité.

Défis avec les matériaux multi-composants

Bien que polyvalent, la création de films à partir de plusieurs composants (alliages) peut être difficile. Les différents gaz précurseurs ont des pressions de vapeur et des vitesses de réaction différentes.

Cela peut entraîner une composition hétérogène ou inégale dans le film final, nécessitant un contrôle complexe du processus pour obtenir le mélange de matériaux souhaité.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement des priorités et des contraintes spécifiques de votre projet.

- Si votre objectif principal est d'obtenir la plus haute pureté possible et un revêtement parfaitement uniforme sur une forme complexe : Le CVD est un choix exceptionnel, à condition que votre substrat puisse tolérer la température du processus.

- Si votre objectif principal est de revêtir une grande surface simple à faible coût : D'autres méthodes pourraient être plus efficaces, car la force du CVD dans le revêtement conforme n'est pas l'exigence clé.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les plastiques ou certains alliages : Vous devez spécifier une variante à plus basse température comme le PECVD ou reconnaître que le CVD traditionnel n'est pas une option viable.

En comprenant ses forces uniques et ses limites inhérentes, vous pouvez tirer parti du dépôt chimique en phase vapeur pour créer des matériaux avancés aux propriétés précisément conçues.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Matériaux polyvalents | Dépose des métaux, alliages, céramiques et composés aux propriétés adaptées |

| Haute pureté et densité | Produit des films cristallins sans vide par des réactions chimiques contrôlées |

| Revêtement conforme | Revêt uniformément les formes complexes, les cavités internes et les coins vifs |

| Contrôle précis | Paramètres ajustables pour des propriétés optiques, électriques et mécaniques personnalisées |

| Sans ligne de visée | Enveloppe toutes les surfaces exposées sans chemin direct source-substrat |

Prêt à améliorer vos matériaux avec des revêtements de films minces supérieurs ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour des processus de dépôt précis. Nos solutions CVD aident les laboratoires à obtenir :

- Des revêtements de haute pureté pour des applications de recherche critiques

- Un dépôt uniforme sur des géométries d'échantillons complexes

- Des propriétés de film adaptées aux exigences matérielles spécifiques

Que vous travailliez avec des métaux, des céramiques ou des composés complexes, notre expertise en équipement de laboratoire garantit que vous obtenez le contrôle précis et la fiabilité dont votre recherche a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent faire progresser votre recherche et développement de matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses