L'avantage principal de la porcelaine à basse température de fusion est sa compatibilité chimique et thermique avec les alliages dentaires utilisés pour les sous-structures de couronnes et de bridges. Sa plage de fusion inférieure (généralement 850°C - 1050°C) lui permet d'être cuite sur une armature métallique sans déformer ni faire fondre l'alliage sous-jacent. Cela garantit une liaison solide et stable ainsi qu'un ajustement précis, ce qui en fait la norme définitive pour les restaurations en porcelaine fusionnée sur métal (PFM).

Le choix entre la porcelaine à haute, moyenne et basse température de fusion n'est pas une question de qualité, mais d'application. La température de fusion est un indicateur direct de la composition et des propriétés physiques d'une porcelaine, dictant son cas d'utilisation spécifique — des dents de prothèse à haute résistance aux couronnes PFM esthétiquement polyvalentes.

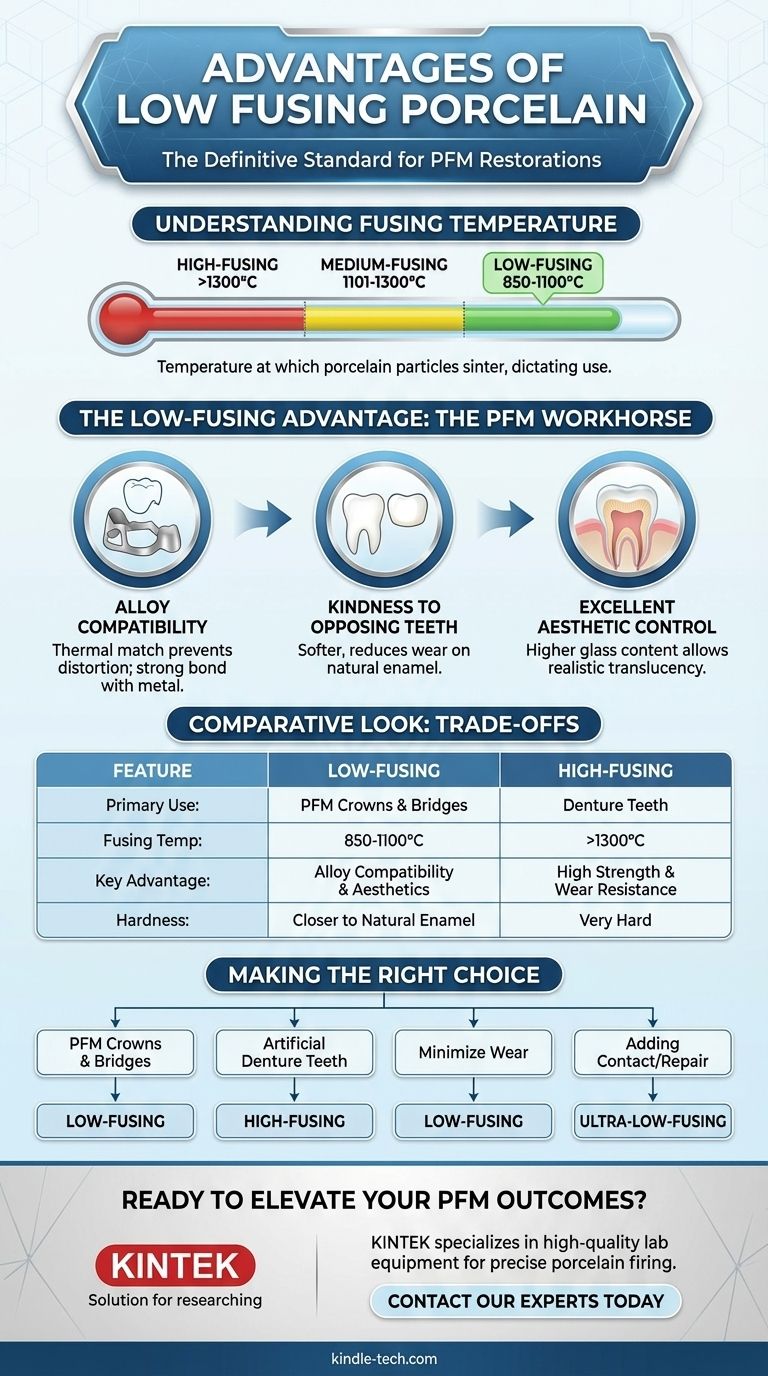

Le rôle de la température de fusion dans la porcelaine dentaire

Pour comprendre les avantages de l'un ou l'autre type, vous devez d'abord comprendre ce que signifie « température de fusion ». Elle dicte l'ensemble du profil du matériau, de l'endroit où il peut être utilisé à la façon dont il se comportera dans la bouche.

Ce que signifie la « température de fusion »

La température de fusion est le point auquel les particules de porcelaine se fritent — elles coalescent et se densifient en une masse solide sans se liquéfier complètement. Ce processus, connu sous le nom de cuisson, est ce qui transforme la porcelaine en poudre en une structure dure, semblable à du verre.

Les trois classifications principales

Les porcelaines dentaires sont classées en fonction de la température à laquelle cette frittage se produit :

- Haute fusion : >1300°C (2372°F)

- Moyenne fusion : 1101–1300°C (2013–2372°F)

- Basse fusion : 850–1100°C (1562–2012°F)

Il existe également une catégorie supplémentaire, ultra-basse fusion (<850°C), principalement pour les corrections et certains systèmes tout-céramique.

Le lien entre la température et la composition

La température de fusion est déterminée par la composition de la porcelaine, spécifiquement le rapport entre le verre (fondants comme le sodium ou le potassium) et les cristaux réfractaires (comme le quartz ou l'alumine).

Des températures de fusion plus élevées indiquent une structure plus cristalline, entraînant une résistance et une stabilité accrues. Des températures de fusion plus basses indiquent une concentration plus élevée de verre, ce qui abaisse le point de fusion.

Porcelaine à basse température de fusion : le cheval de bataille des PFM

La porcelaine à basse température de fusion domine le marché des restaurations PFM pour plusieurs raisons claires et convaincantes qui répondent directement aux défis de la liaison de la céramique au métal.

L'avantage critique : la compatibilité avec les alliages

C'est le facteur le plus important. Les alliages métalliques utilisés pour les couronnes (par exemple, alliages nobles, alliages de base) se déformeraient, s'affaisseraient ou même fondraient aux températures requises pour cuire la porcelaine à haute température de fusion.

Les porcelaines à basse température de fusion sont spécifiquement conçues pour avoir un coefficient de dilatation thermique (CTE) compatible avec ces alliages. Lors du refroidissement, la porcelaine doit se contracter légèrement moins que le métal, la plaçant sous une compression bénéfique et créant une liaison durable et résistante à la fracture.

Douceur pour les dents antagonistes

Un avantage clinique significatif de la porcelaine à basse température de fusion est sa relative douceur par rapport aux types à haute température de fusion. Sa dureté est beaucoup plus proche de celle de l'émail dentaire naturel.

Cela signifie qu'une couronne fabriquée à partir de porcelaine à basse température de fusion est moins susceptible de provoquer une usure excessive des dents naturelles antagonistes avec le temps, une considération majeure pour la santé bucco-dentaire à long terme.

Excellent contrôle esthétique

Les porcelaines modernes à basse température de fusion ont une teneur en verre plus élevée, ce qui peut être exploité pour créer des restaurations hautement esthétiques et translucides. Cela permet aux techniciens qualifiés d'imiter la vitalité naturelle, l'opalescence et les gradations de couleur d'une vraie dent avec une précision remarquable.

Comprendre les compromis : un aperçu comparatif

Aucun matériau n'est parfait pour toutes les situations. La résistance de la porcelaine à haute température de fusion est un inconvénient dans un contexte PFM, tout comme la température de fusion plus basse de la porcelaine PFM la rend inappropriée pour les dents de prothèse.

Porcelaine à haute température de fusion : résistance et stabilité

L'application principale de la porcelaine à haute température de fusion est la fabrication de dents de prothèse préfabriquées.

Sa haute résistance, sa densité et sa résistance à l'usure la rendent idéale à cette fin. Cependant, sa température de cuisson extrême la rend totalement incompatible avec tout alliage de coulée métallique utilisé pour les couronnes.

Porcelaine à moyenne température de fusion : le terrain d'entente en déclin

Historiquement, les porcelaines à moyenne température de fusion étaient utilisées pour certaines couronnes vestes tout-céramique et pontiques. Elles offraient un équilibre entre esthétique et résistance.

Aujourd'hui, leur utilisation a été largement supplantée par des matériaux avancés à basse température de fusion et des systèmes tout-céramique pressés ou fraisés à haute résistance (comme le disilicate de lithium ou la zircone), qui offrent des résultats supérieurs.

Le problème du retrait de frittage

Toutes les porcelaines rétrécissent pendant la cuisson, généralement de 15 à 20 % en volume. C'est un défi fondamental pour le technicien dentaire, qui doit construire la porcelaine par couches et anticiper ce retrait pour obtenir la forme et l'ajustement finaux corrects. Les caractéristiques de manipulation spécifiques peuvent varier selon les types de matériaux.

Faire le bon choix pour votre application

Votre choix de matériau doit être dicté entièrement par l'objectif clinique ou technique. Il n'y a pas de « meilleure » porcelaine unique, seulement celle qui convient à la tâche.

- Si votre objectif principal est de créer des couronnes et des bridges PFM : La porcelaine à basse température de fusion est la norme de l'industrie en raison de sa compatibilité thermique et chimique essentielle avec les alliages dentaires.

- Si votre objectif principal est de fabriquer des dents de prothèse artificielles : La porcelaine à haute température de fusion offre la résistance, la résistance aux taches et la durabilité nécessaires à cette application.

- Si votre objectif principal est de minimiser l'usure des dents naturelles antagonistes : La porcelaine à basse température de fusion est le choix supérieur car sa dureté est plus proche de celle de l'émail naturel.

- Si votre objectif principal est d'ajouter un contact ou de réparer une ébréchure : Une porcelaine de correction ultra-basse température de fusion est nécessaire pour éviter de refondre toute la restauration sous-jacente.

Comprendre ces propriétés matérielles vous permet de sélectionner l'outil précis nécessaire pour obtenir des résultats cliniques prévisibles, durables et esthétiques.

Tableau récapitulatif :

| Caractéristique | Porcelaine à basse température de fusion | Porcelaine à haute température de fusion |

|---|---|---|

| Utilisation principale | Couronnes et bridges PFM | Dents de prothèse |

| Température de fusion | 850°C - 1100°C | >1300°C |

| Avantage clé | Compatibilité avec les alliages et esthétique | Haute résistance et résistance à l'usure |

| Dureté | Plus proche de l'émail naturel | Très dure |

Prêt à améliorer les résultats de vos PFM en laboratoire dentaire ?

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables de haute qualité dont votre laboratoire dentaire a besoin pour une cuisson de porcelaine précise et fiable. Nos solutions vous aident à obtenir la liaison parfaite et l'esthétique étonnante pour laquelle la porcelaine à basse température de fusion est connue.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et vous aider à fournir des restaurations supérieures.

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux

- Pourquoi les fours de frittage sous vide de haute précision sont-ils préférés aux méthodes traditionnelles pour les céramiques dentaires biofonctionnelles ?

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis

- Quelle est la fonction d'un four à porcelaine ? Cuisson de précision pour des restaurations dentaires réalistes