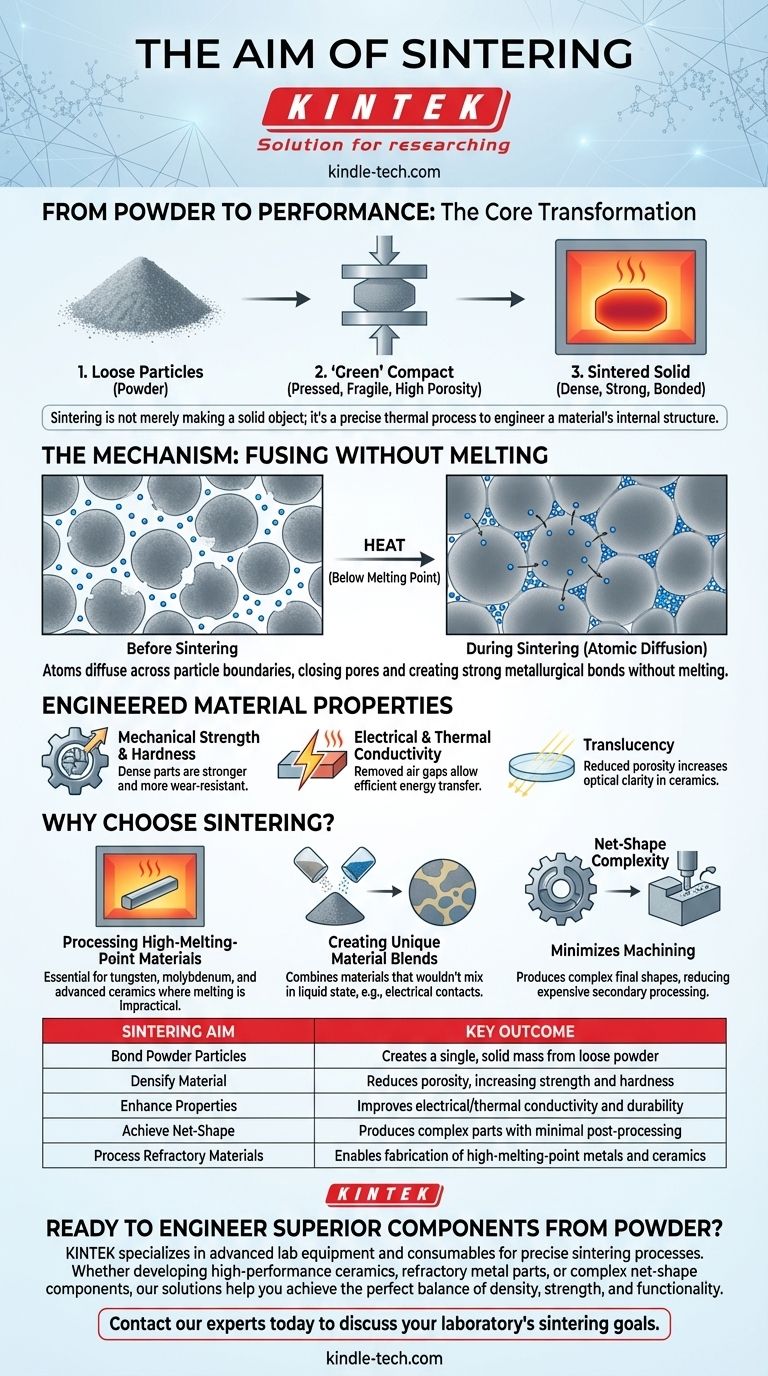

L'objectif fondamental du frittage est de transformer un ensemble de particules libres ou une forme de poudre compactée en une seule masse solide. Ceci est réalisé en appliquant une chaleur inférieure au point de fusion du matériau, provoquant la liaison des particules et leur densification, ce qui améliore à son tour les propriétés mécaniques et physiques du matériau.

Le frittage ne consiste pas seulement à fabriquer un objet solide ; c'est un processus thermique précis conçu pour façonner la structure interne d'un matériau, éliminant la porosité pour améliorer considérablement sa résistance, sa densité et sa conductivité.

De la Poudre à la Performance : La Transformation Centrale

Le frittage est une étape critique dans la fabrication de pièces par métallurgie des poudres et en céramique. Le processus transforme une pièce fragile et préformée en un composant durable et fonctionnel.

Le Point de Départ : L'Ébauche « Verte »

Avant que le frittage puisse avoir lieu, un matériau doit être préparé. Cela implique généralement de presser une poudre fine dans une forme désirée à l'aide d'une matrice.

Cette forme initiale est connue sous le nom de compact « vert ». Bien qu'il conserve sa forme, il est mécaniquement faible et présente une porosité élevée – essentiellement, ce n'est que de la poudre compressée. Cette étape est vitale pour créer des pièces complexes avec des tolérances serrées avant le durcissement final.

Le Mécanisme : Fusion Sans Fonte

Le compact vert est placé dans un four et chauffé à une température suffisamment élevée pour activer les atomes, mais suffisamment basse pour éviter la fusion.

À cette température, les atomes commencent à diffuser à travers les frontières des particules adjacentes. Ce mouvement atomique ferme les espaces (ou pores) entre les particules, créant des liaisons métallurgiques solides et provoquant le rétrécissement et la densification de l'ensemble de la pièce.

Le Résultat : Propriétés Matérielles Ingénierées

L'objectif principal de cette transformation est d'obtenir des caractéristiques matérielles spécifiques et souhaitables.

En éliminant les pores internes, le frittage améliore considérablement :

- La Résistance Mécanique et la Dureté : Une pièce dense est plus solide et plus résistante à l'usure.

- La Conductivité Électrique et Thermique : L'élimination des espaces d'air permet à l'électricité et à la chaleur de traverser le matériau plus efficacement.

- La Translucidité : Dans les céramiques, la réduction de la porosité peut augmenter la clarté optique.

Pourquoi Choisir le Frittage Plutôt que la Fusion ?

Bien que le moulage (fusion et coulée) soit une méthode de fabrication courante, le frittage offre des avantages uniques qui en font le choix supérieur ou unique pour certaines applications.

Traitement des Matériaux à Haut Point de Fusion

Le frittage est essentiel pour les matériaux tels que le tungstène, le molybdène et de nombreuses céramiques avancées. Leurs points de fusion sont si élevés que les faire fondre et les mouler est commercialement impraticable ou technologiquement prohibitif.

Création de Mélanges de Matériaux Uniques

Le processus permet la création de composites à partir de matériaux qui ne se mélangeraient pas à l'état liquide. Par exemple, il est utilisé pour produire des contacts électriques en combinant le cuivre (pour la conductivité) et le tungstène (pour la résistance à l'arc).

Obtention d'une Complexité de Forme Nette

Étant donné que la forme initiale est obtenue par pressage de poudre, le frittage peut produire des composants complexes tels que des engrenages, des cames et des supports structurels à leur forme finale (ou « nette »). Cela réduit considérablement le besoin d'usinage secondaire coûteux et gaspilleur.

Comprendre les Compromis

Le frittage est une technique puissante, mais elle comporte des défis techniques inhérents qui doivent être gérés.

Porosité Inhérente

Bien que l'objectif soit souvent la densification complète, atteindre une densité de 100 % est difficile. La plupart des pièces frittées conservent une petite quantité de porosité résiduelle, qui peut agir comme un point de concentration de contraintes et peut limiter la résistance à la fatigue ultime du matériau par rapport à un composant entièrement forgé.

Contrôle du Retrait

À mesure que la pièce se densifie, elle se contracte. Ce retrait doit être calculé avec précision et pris en compte dans la conception initiale de l'outillage du compact « vert » pour garantir que la pièce finale respecte les spécifications dimensionnelles.

Exigences en Matière d'Énergie et d'Équipement

Le frittage conventionnel nécessite des fours à haute température qui consomment beaucoup d'énergie. Bien que souvent rentable à grande échelle, l'investissement initial en capital pour les presses et les fours est substantiel. Les innovations telles que le frittage à froid visent à réduire ces besoins énergétiques en permettant la densification à des températures beaucoup plus basses.

Faire le Bon Choix pour Votre Objectif

Choisir le frittage est une décision stratégique basée sur vos exigences matérielles et de conception.

- Si votre objectif principal est la fabrication de pièces métalliques complexes à l'échelle : Utilisez le frittage pour ses capacités de forme nette afin de réduire les déchets d'usinage et de permettre la production en grand volume de composants tels que les engrenages et les poulies.

- Si votre objectif principal est la création de composants céramiques haute performance : Le frittage est la méthode essentielle pour consolider les poudres céramiques en une forme dense, solide et fonctionnelle pour les applications thermiques ou électriques.

- Si votre objectif principal est de travailler avec des matériaux ayant des points de fusion extrêmes : Le frittage offre la seule voie pratique pour consolider les métaux réfractaires et leurs alliages en pièces solides et utilisables.

En fin de compte, le frittage vous permet d'ingénieriser un matériau à partir du niveau des particules, vous donnant un contrôle précis sur la forme, la densité et la fonction du produit final.

Tableau Récapitulatif :

| Objectif du Frittage | Résultat Clé |

|---|---|

| Lier les Particules de Poudre | Crée une masse solide unique à partir de poudre libre |

| Densifier le Matériau | Réduit la porosité, augmentant la résistance et la dureté |

| Améliorer les Propriétés | Améliore la conductivité électrique/thermique et la durabilité |

| Atteindre la Forme Nette | Produit des pièces complexes avec un post-traitement minimal |

| Traiter les Matériaux Réfractaires | Permet la fabrication de métaux et de céramiques à haut point de fusion |

Prêt à concevoir des composants supérieurs à partir de poudre ?

KINTEK est spécialisée dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à des processus de frittage précis. Que vous développiez des céramiques haute performance, des pièces en métal réfractaire ou des composants complexes de forme nette, nos solutions vous aident à atteindre l'équilibre parfait entre densité, résistance et fonctionnalité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de frittage et de développement de matériaux de votre laboratoire.

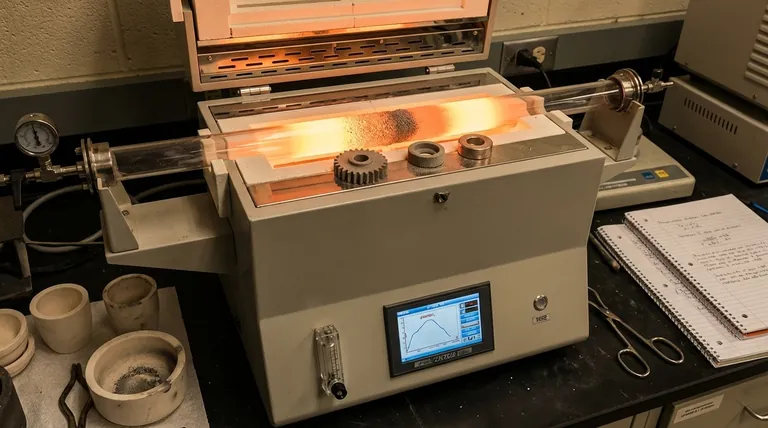

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quel est l'avantage principal de l'utilisation d'un four tubulaire ? Atteindre un contrôle supérieur de la température et de l'atmosphère

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique