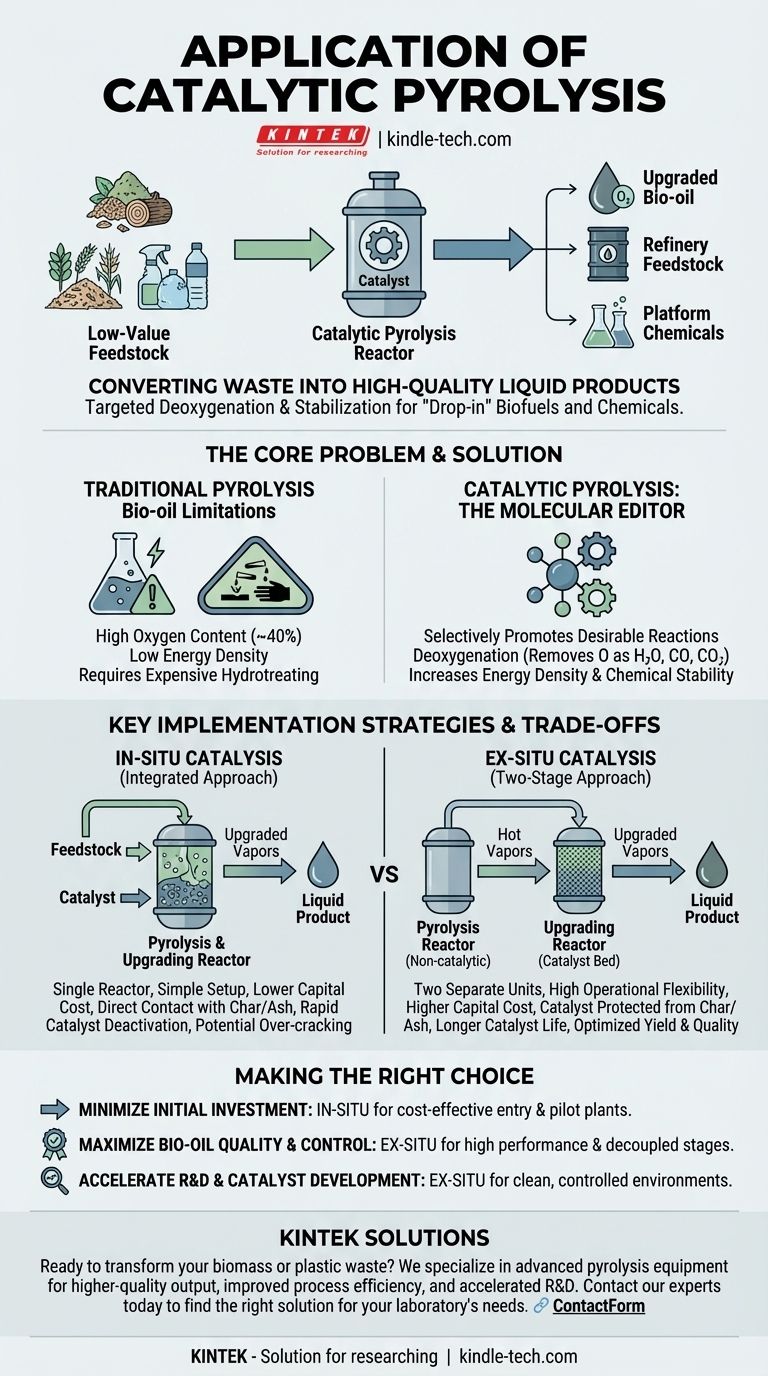

L'application principale de la pyrolyse catalytique est de convertir la biomasse ou les déchets plastiques de faible valeur en un produit liquide de qualité significativement supérieure, connu sous le nom de bio-huile améliorée. Ce processus vise à désoxygéner et à stabiliser l'huile directement pendant la production, la rendant plus adaptée à une utilisation comme biocarburant "drop-in", matière première de raffinerie ou source de produits chimiques de plateforme précieux, surmontant ainsi les principaux inconvénients de la pyrolyse non catalytique.

L'objectif principal de la pyrolyse catalytique n'est pas seulement de convertir les déchets en liquide, mais d'améliorer chimiquement la qualité de ce liquide en temps réel. Elle vise à produire un produit plus raffiné, stable et précieux, réduisant le besoin de traitements en aval étendus et coûteux.

Le problème fondamental résolu par la pyrolyse catalytique

Pour comprendre l'application de la pyrolyse catalytique, nous devons d'abord comprendre les limites de la pyrolyse traditionnelle.

Limites de la bio-huile de pyrolyse traditionnelle

La pyrolyse standard liquéfie efficacement des matériaux comme le bois, les résidus agricoles ou les déchets plastiques. Cependant, la bio-huile résultante est très acide, chimiquement instable et contient une grande quantité d'oxygène (jusqu'à 40 % en poids).

Cette teneur élevée en oxygène rend l'huile corrosive, lui confère une faible densité énergétique et l'empêche d'être mélangée aux combustibles fossiles conventionnels. Elle nécessite un hydrotraitement important et coûteux avant de pouvoir être utilisée dans une raffinerie standard.

Le rôle du catalyseur : un éditeur moléculaire

Un catalyseur introduit dans le processus de pyrolyse agit comme un éditeur moléculaire. Sa fonction est de promouvoir sélectivement les réactions chimiques souhaitables au fur et à mesure que les vapeurs de pyrolyse se forment.

Ces réactions impliquent principalement la désoxygénation, où les atomes d'oxygène sont retirés des molécules de vapeur sous forme de H₂O, CO et CO₂. Cela augmente simultanément la densité énergétique et la stabilité chimique de l'huile, créant un produit final plus semblable aux hydrocarbures.

Stratégies de mise en œuvre clés

La méthode d'introduction du catalyseur modifie fondamentalement la conception du processus, le coût et le résultat. Le choix entre ces stratégies est central à toute application pratique.

Catalyse in-situ : l'approche intégrée

Dans cette méthode, le catalyseur est mélangé directement avec la matière première (par exemple, la biomasse) à l'intérieur d'un seul réacteur de pyrolyse. C'est la configuration in-situ.

L'avantage principal est sa simplicité et un coût d'investissement initial plus faible, car il ne nécessite qu'un seul réacteur principal.

Catalyse ex-situ : l'approche en deux étapes

Dans une configuration ex-situ, le processus est divisé en deux unités distinctes. Premièrement, la matière première est pyrolisée dans un réacteur non catalytique. Les vapeurs chaudes résultantes sont ensuite immédiatement passées dans un second réacteur séparé contenant le lit catalytique pour l'amélioration.

Cette approche en deux étapes offre un contrôle significativement plus grand sur l'ensemble du processus, permettant l'optimisation des étapes de pyrolyse et d'amélioration catalytique indépendamment.

Comprendre les compromis : In-situ vs. Ex-situ

Le choix d'une stratégie implique d'équilibrer le coût, la performance et la complexité opérationnelle. Il n'y a pas de meilleure réponse unique ; le choix optimal dépend entièrement des objectifs du projet.

Coût d'investissement vs. Flexibilité opérationnelle

Les systèmes in-situ sont moins chers à construire en raison de la conception à réacteur unique. Cela les rend attrayants pour les opérations à plus petite échelle ou les usines pilotes initiales.

Les systèmes ex-situ ont un coût d'investissement plus élevé mais offrent une flexibilité opérationnelle bien plus grande. Vous pouvez contrôler la température et le temps de séjour à chaque étape indépendamment pour maximiser à la fois le rendement liquide et la qualité de l'amélioration.

Performance et durée de vie du catalyseur

C'est une distinction critique. Dans la pyrolyse in-situ, le catalyseur est directement exposé au charbon et aux cendres inorganiques de la biomasse. Cela conduit à une désactivation rapide par cokéfaction et empoisonnement, réduisant son efficacité et sa durée de vie.

L'approche ex-situ protège le catalyseur. Parce que seules les vapeurs chaudes entrent dans le second réacteur, le catalyseur n'est pas contaminé par le charbon ou les cendres. Cela permet une durée de vie opérationnelle plus longue, une régénération plus facile et la possibilité d'utiliser des catalyseurs plus sophistiqués (et coûteux) qui seraient inviables dans une configuration in-situ.

Rendement en bio-huile vs. Qualité

Le contact intime dans les systèmes in-situ peut parfois conduire à un craquage excessif, où les molécules liquides souhaitables sont décomposées en gaz non condensables moins précieux, réduisant ainsi le rendement final en huile.

Avec les systèmes ex-situ, les opérateurs peuvent affiner les conditions dans le réacteur d'amélioration pour atteindre le niveau de désoxygénation souhaité sans réduire excessivement le rendement liquide global.

Faire le bon choix pour votre objectif

La décision d'utiliser la pyrolyse catalytique, et la manière de l'implémenter, doit s'aligner sur votre objectif principal.

- Si votre objectif principal est de minimiser l'investissement initial : Une conception in-situ est la voie la plus directe et la plus rentable pour produire une bio-huile améliorée, en acceptant les compromis d'une durée de vie du catalyseur plus courte et d'un contrôle de processus moindre.

- Si votre objectif principal est de maximiser la qualité de la bio-huile et le contrôle du processus : Une configuration ex-situ est supérieure, car elle découple la pyrolyse de l'amélioration et protège le catalyseur, permettant une performance et une stabilité plus élevées.

- Si votre objectif principal est la recherche et le développement de catalyseurs : Un système ex-situ est essentiel, car il fournit l'environnement propre et contrôlé nécessaire pour mesurer avec précision la performance du catalyseur sans interférence de la matière première.

En fin de compte, l'application de la pyrolyse catalytique est une décision stratégique qui déplace l'objectif de la simple liquéfaction des déchets vers la production ciblée de biocarburants et de produits chimiques avancés.

Tableau récapitulatif :

| Caractéristique | Catalyse In-Situ | Catalyse Ex-Situ |

|---|---|---|

| Configuration | Réacteur unique (catalyseur mélangé à la matière première) | Processus en deux étapes (réacteurs de pyrolyse et d'amélioration séparés) |

| Coût d'investissement | Investissement initial plus faible | Investissement initial plus élevé |

| Contrôle du processus | Limité, processus intégré | Élevé, optimisation indépendante de chaque étape |

| Durée de vie du catalyseur | Plus courte (exposé au charbon/cendres) | Plus longue (protégé des contaminants) |

| Idéal pour | Entrée rentable, usines pilotes | Maximisation de la qualité de l'huile, recherche, opérations à grande échelle |

Prêt à transformer votre biomasse ou vos déchets plastiques en une ressource précieuse ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés pour la pyrolyse et les processus catalytiques. Que vous développiez de nouveaux catalyseurs, optimisiez les rendements ou augmentiez la production, nos solutions vous offrent la précision et le contrôle dont vous avez besoin pour réussir.

Nous aidons nos clients des secteurs de la bioénergie et de la chimie à atteindre :

- Une production de meilleure qualité : Produisez une bio-huile stable et désoxygénée, prête à être utilisée comme biocarburant ou matière première chimique.

- Une efficacité de processus améliorée : Affinez les paramètres de pyrolyse et d'amélioration catalytique pour un rendement maximal et une durée de vie optimale du catalyseur.

- Une R&D accélérée : Accédez à des équipements fiables pour la recherche et le développement critiques.

Discutons de vos objectifs de projet. Contactez nos experts dès aujourd'hui pour trouver la solution de pyrolyse catalytique adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes