Le "meilleur" catalyseur pour la pyrolyse des plastiques n'est pas une substance unique, mais plutôt un choix dicté par vos objectifs spécifiques. Le catalyseur optimal dépend entièrement du type de matière première plastique traitée et des produits chimiques finaux souhaités. Cependant, pour la production de carburants liquides de grande valeur et de produits chimiques aromatiques à partir de plastiques courants comme les polyoléfines, les catalyseurs zéolithiques acides, en particulier le ZSM-5, sont largement reconnus comme la référence de l'industrie en raison de leurs performances et de leur sélectivité exceptionnelles.

Le défi central n'est pas de trouver un seul "meilleur" catalyseur, mais plutôt d'adapter les propriétés spécifiques d'un catalyseur – telles que l'acidité, la taille des pores et la stabilité – à votre flux unique de déchets plastiques et à vos résultats financiers cibles.

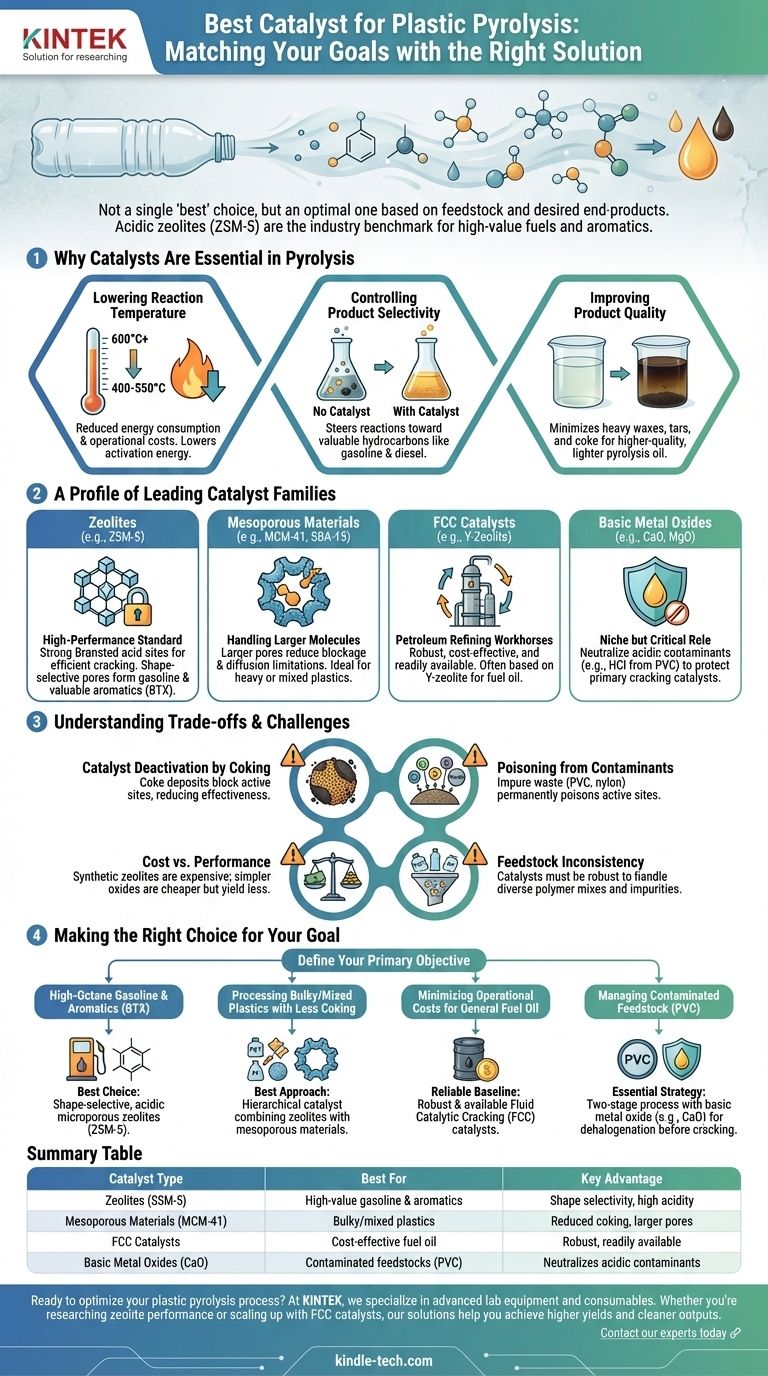

Pourquoi les catalyseurs sont essentiels en pyrolyse

La pyrolyse catalytique représente une avancée significative par rapport à la pyrolyse thermique seule. L'introduction d'un catalyseur transforme fondamentalement le processus, offrant des avantages opérationnels et économiques cruciaux.

Abaissement de la température de réaction

Les catalyseurs créent une voie de réaction alternative avec une énergie d'activation plus faible. Cela permet aux chaînes polymères complexes du plastique de se décomposer à des températures significativement plus basses (par exemple, 400-550°C) par rapport aux processus non catalytiques (souvent >600°C), ce qui entraîne des économies d'énergie substantielles.

Contrôle de la sélectivité des produits

Sans catalyseur, la pyrolyse produit un mélange large et difficile à raffiner de gaz, de liquides (huile de pyrolyse) et de charbon solide. Les catalyseurs orientent les réactions chimiques vers des produits spécifiques, plus précieux, tels que les hydrocarbures de la gamme essence ou diesel.

Amélioration de la qualité des produits

Un catalyseur bien choisi peut minimiser la formation de cires lourdes, de goudrons et de coke (résidu de carbone solide) indésirables. Cela conduit à une huile de pyrolyse de meilleure qualité, plus légère, plus facile à valoriser et à traiter en aval.

Profil des principales familles de catalyseurs

Différentes familles de catalyseurs offrent des avantages distincts en fonction de leur structure et de leurs propriétés chimiques. Le choix entre eux est une décision d'ingénierie fondamentale.

Zéolithes : La norme de haute performance

Les zéolithes sont des aluminosilicates cristallins dotés d'une structure microporeuse très définie. Leur efficacité découle de leurs sites acides de Brønsted puissants, qui sont exceptionnellement efficaces pour craquer les longues chaînes polymères.

Le ZSM-5 en est l'exemple le plus éminent. Son système unique de canaux poreux interconnectés (environ 5,5 Å) confère une sélectivité de forme, ce qui signifie qu'il forme préférentiellement des molécules qui peuvent s'insérer et diffuser hors de ses pores, comme les hydrocarbures de la gamme essence et les aromatiques précieux (benzène, toluène, xylène).

Matériaux mésoporeux : Traitement des molécules plus grandes

Bien que les zéolithes soient très efficaces, leurs petits pores peuvent être bloqués par des molécules de plastique volumineuses ou des dépôts de coke. Les matériaux mésoporeux comme le MCM-41 et le SBA-15 ont des diamètres de pores beaucoup plus grands (2-50 nm).

Ces matériaux peuvent accueillir des fragments de polymères plus grands, réduisant les limitations de diffusion et les rendant plus résistants à la désactivation lors du traitement de plastiques lourds ou mélangés. Ils sont souvent utilisés en conjonction avec des zéolithes pour créer un système hiérarchique.

Catalyseurs de craquage catalytique fluidisé (FCC)

Ce sont les piliers de l'industrie du raffinage du pétrole, conçus pour craquer les hydrocarbures à longue chaîne en essence. Les catalyseurs FCC commerciaux sont robustes, bien compris et souvent basés sur la zéolithe Y.

Parce qu'ils sont produits à grande échelle, les catalyseurs FCC sont une option rentable et facilement disponible qui peut être directement appliquée ou adaptée à la pyrolyse des plastiques.

Oxydes métalliques basiques : Un rôle de niche mais critique

Les oxydes métalliques peu coûteux comme l'oxyde de calcium (CaO) ou l'oxyde de magnésium (MgO) jouent un rôle différent. Ils ne sont pas principalement utilisés pour le craquage, mais sont excellents pour neutraliser les contaminants acides.

Lors du traitement de plastiques comme le PVC, qui libère de l'acide chlorhydrique (HCl) corrosif, ces oxydes basiques peuvent être utilisés dans une étape de prétraitement ou mélangés pour capter les contaminants et protéger le catalyseur de craquage principal de l'empoisonnement.

Comprendre les compromis et les défis

Aucun catalyseur n'est une solution parfaite. Une conception efficace nécessite de reconnaître et d'atténuer plusieurs défis opérationnels clés.

Désactivation du catalyseur par cokéfaction

Le problème le plus courant est la formation de coke – un dépôt carboné – à la surface du catalyseur et à l'intérieur de ses pores. Ce dépôt bloque physiquement les sites actifs où les réactions se produisent, réduisant rapidement l'efficacité du catalyseur au fil du temps.

Empoisonnement par les contaminants

Les déchets plastiques réels ne sont jamais purs. Des contaminants comme le chlore (du PVC), l'azote (du nylon), le soufre et divers métaux peuvent se lier chimiquement aux sites actifs du catalyseur, les empoisonnant et les désactivant de manière permanente.

Coût vs performance

Il existe un compromis direct entre le coût du catalyseur et ses performances. Les zéolithes synthétiques hautement élaborées peuvent être coûteuses, tandis que les oxydes de silice-alumine amorphes ou les oxydes métalliques basiques plus simples sont moins chers mais peuvent offrir des rendements plus faibles des produits les plus précieux.

Incohérence de la matière première

La nature variable des déchets plastiques municipaux signifie qu'un catalyseur doit être suffisamment robuste pour gérer un mélange de types de polymères et d'impuretés. Un catalyseur optimisé pour le polyéthylène pur peut mal fonctionner avec un flux contaminé par du PET.

Faire le bon choix pour votre objectif

La sélection du meilleur catalyseur commence par la définition de votre objectif principal. Des objectifs différents exigent des stratégies catalytiques différentes.

- Si votre objectif principal est l'essence à indice d'octane élevé et les aromatiques (BTX) : Les zéolithes microporeuses hautement acides et sélectives en forme comme le ZSM-5 sont le meilleur choix incontesté pour cette application.

- Si votre objectif principal est le traitement de plastiques volumineux ou mélangés avec moins de cokéfaction : Un catalyseur hiérarchique combinant l'activité des zéolithes avec le transfert de masse supérieur des matériaux mésoporeux est l'approche la plus efficace.

- Si votre objectif principal est de minimiser les coûts opérationnels pour la production générale de mazout : Les catalyseurs de craquage catalytique fluidisé (FCC) robustes et disponibles dans le commerce offrent une base fiable et rentable.

- Si votre objectif principal est de gérer des matières premières contaminées contenant du PVC : Un processus en deux étapes utilisant un oxyde métallique basique (comme le CaO) pour la déshalogénation suivi d'un catalyseur de craquage est essentiel pour assurer la longévité du système.

En fin de compte, le processus de pyrolyse le plus efficace est construit sur une compréhension claire de vos objectifs et une stratégie catalytique adaptée pour les atteindre.

Tableau récapitulatif :

| Type de catalyseur | Idéal pour | Avantage clé |

|---|---|---|

| Zéolithes (par exemple, ZSM-5) | Essence et aromatiques de grande valeur | Sélectivité de forme, forte acidité |

| Matériaux mésoporeux (par exemple, MCM-41) | Plastiques volumineux/mélangés | Cokéfaction réduite, pores plus grands |

| Catalyseurs FCC | Mazout rentable | Robuste, facilement disponible |

| Oxydes métalliques basiques (par exemple, CaO) | Matières premières contaminées (par exemple, PVC) | Neutralise les contaminants acides |

Prêt à optimiser votre processus de pyrolyse des plastiques ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins en pyrolyse catalytique. Que vous recherchiez les performances des zéolithes ou que vous mettiez à l'échelle avec des catalyseurs FCC, nos solutions vous aident à obtenir des rendements plus élevés et des produits plus propres. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire en matière de conversion des déchets en énergie !

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

- Sonde de type bombe pour le processus de production sidérurgique

Les gens demandent aussi

- Quelles sont les applications spécifiques du PTFE dans les systèmes de flux en bouchons micro-discontinus ? Améliorez la pureté de vos réactions microfluidiques

- Pourquoi les consommables de laboratoire en PTFE sont-ils requis lors des tests d'acier inoxydable par rapport aux acides organiques ? Assurer l'intégrité des données

- Pourquoi le fil PTFE est-il utilisé pour suspendre les échantillons métalliques dans les tests de corrosion du biodiesel ? Assurer la pureté des résultats expérimentaux

- Quels sont les quatre principaux types de capteurs ? Un guide sur la source d'alimentation et le type de signal

- Quels sont les avantages de l'utilisation de moules en PTFE pour les échantillons ignifuges de résine époxy ? Assurer des tests de matériaux de haute pureté