Il n'existe pas d'élément chauffant électrique unique "meilleur". Le choix idéal dépend entièrement des exigences spécifiques de votre application. Les facteurs les plus critiques sont la température de fonctionnement maximale que vous devez atteindre et l'atmosphère chimique à l'intérieur de votre four.

Le défi n'est pas de trouver un matériau universellement "meilleur", mais d'adapter correctement les propriétés de l'élément — principalement sa limite de température, sa compatibilité atmosphérique et son coût — aux exigences précises de votre processus de chauffage.

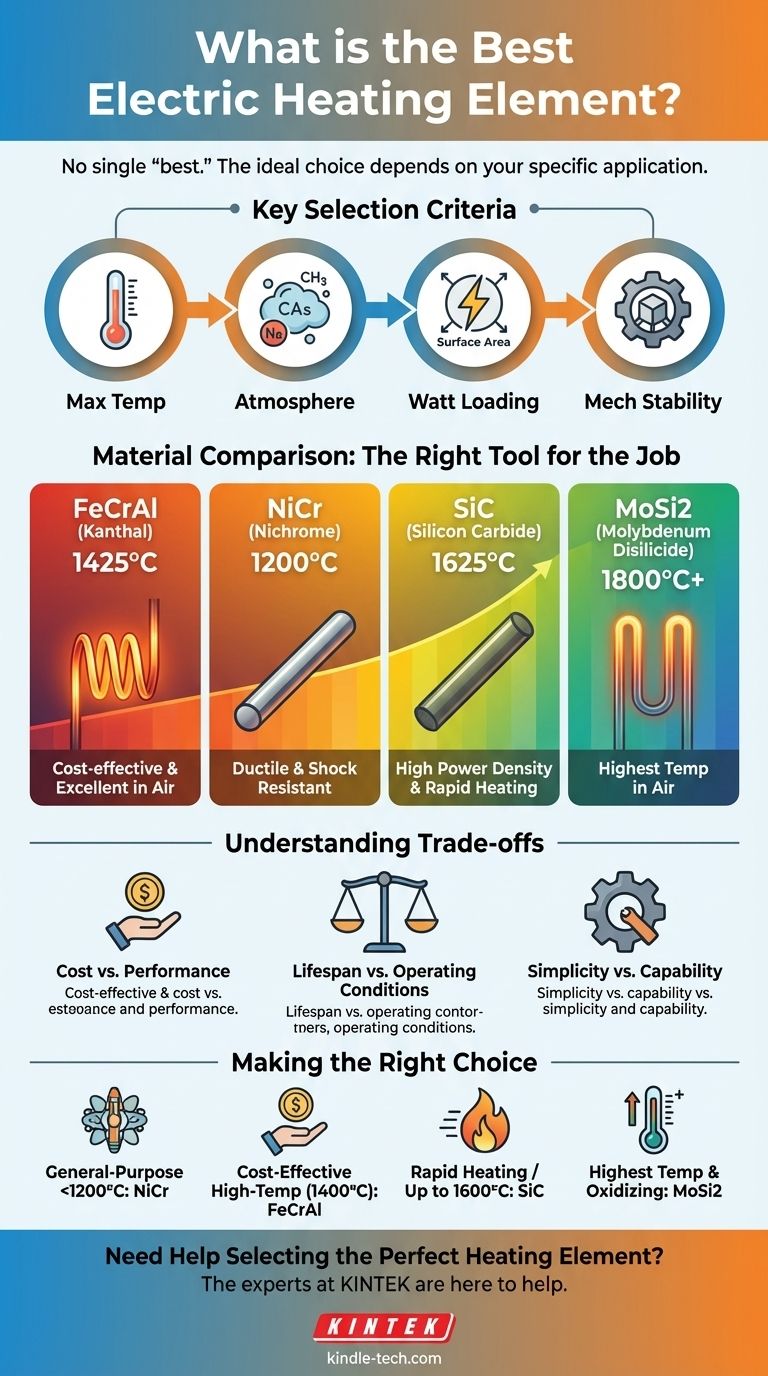

Critères de sélection clés pour les éléments chauffants

Avant de comparer les matériaux, vous devez d'abord définir vos besoins opérationnels. Les réponses à ces questions réduiront rapidement vos options d'un large éventail à quelques candidats appropriés.

Température de fonctionnement maximale

C'est le facteur le plus important. Chaque matériau a une limite supérieure stricte au-delà de laquelle il se dégradera et tombera rapidement en panne. Sélectionnez toujours un élément avec une température maximale nominale confortablement supérieure à votre température de processus prévue.

Atmosphère du four

Les gaz entourant l'élément sont critiques. Un élément qui fonctionne bien dans une atmosphère oxydante (comme l'air) peut être rapidement détruit dans une atmosphère réductrice (comme l'hydrogène ou l'ammoniac craqué), et vice versa.

Charge en watts

La charge en watts fait référence à la puissance de sortie par unité de surface de l'élément. Une charge en watts agressive et élevée permet des temps de montée en température plus rapides, mais peut raccourcir considérablement la durée de vie de l'élément. Certains matériaux peuvent supporter des charges en watts beaucoup plus élevées que d'autres.

Stabilité mécanique

Les éléments chauffants doivent être supportés mécaniquement. Certains matériaux, comme les alliages métalliques, sont ductiles et peuvent être facilement formés en bobines. D'autres sont des céramiques cassantes qui sont autoportantes mais fragiles. Vous devez également considérer si le matériau se déformera ("fluage") à haute température avec le temps.

Comparaison des matériaux d'éléments chauffants courants

Une fois vos exigences définies, vous pouvez évaluer les matériaux les plus courants utilisés dans le chauffage industriel et de laboratoire.

Fer-Chrome-Aluminium (FeCrAl / "Kanthal") : Le cheval de bataille

Les alliages FeCrAl sont les éléments chauffants métalliques les plus utilisés. Ils forment une couche stable et protectrice d'oxyde d'aluminium (Al2O3), ce qui leur confère d'excellentes performances à l'air.

Ils sont idéaux pour les fours et les étuves fonctionnant dans des atmosphères oxydantes jusqu'à environ 1425°C (2600°F). Ils constituent également l'option la plus rentable pour les applications à haute température.

Nickel-Chrome (NiCr / "Nichrome") : Le choix ductile

Les alliages NiCr sont un autre choix extrêmement courant, en particulier pour les applications inférieures à 1200°C (2190°F). Leur principal avantage est qu'ils ne deviennent pas cassants avec l'usage.

Cette grande ductilité les rend résistants aux vibrations et aux chocs mécaniques qui peuvent fracturer d'autres éléments. Ils sont souvent utilisés dans des applications où la fiabilité et la facilité de formage sont primordiales.

Carbure de silicium (SiC) : Pour une densité de puissance élevée

Le SiC est un matériau céramique qui offre un bond significatif en termes de capacité de température, fonctionnant jusqu'à 1625°C (2957°F). Il est structurellement rigide et peut être monté sous forme de tige autoportante ou en forme de U.

Ces éléments peuvent supporter des charges en watts très élevées, ce qui les rend parfaits pour les applications nécessitant un chauffage rapide. Cependant, leur résistance électrique augmente avec l'âge, nécessitant un système de contrôle de puissance plus sophistiqué (tel qu'un transformateur à prises ou un SCR) pour compenser.

Disiliciure de molybdène (MoSi2) : Pour les températures les plus élevées

Pour les applications les plus exigeantes à l'air, les éléments MoSi2 sont le meilleur choix, capables d'atteindre des températures supérieures à 1800°C (3270°F). Ils forment une couche protectrice de verre de silice qui permet cette performance extrême.

Ils sont extrêmement cassants à température ambiante et sont sujets à une oxydation à basse température connue sous le nom de "peste" s'ils sont maintenus pendant de longues périodes entre 400 et 700°C. Ils représentent l'option la plus chère, mais sont nécessaires pour les processus à haute température spécialisés comme le frittage de céramiques.

Comprendre les compromis

La sélection d'un élément implique toujours de mettre en balance des facteurs concurrents. Être conscient de ces compromis est essentiel pour prendre une décision d'ingénierie judicieuse.

Coût contre performance

Il existe une corrélation directe entre le prix et la température de fonctionnement maximale. Un élément FeCrAl est nettement moins cher qu'un élément MoSi2, mais il ne peut tout simplement pas accomplir le même travail. Sur-spécifier un élément pour un travail à basse température est un gaspillage d'argent.

Durée de vie contre conditions de fonctionnement

Faire fonctionner un élément constamment à sa température nominale maximale absolue raccourcira considérablement sa durée de vie. Le faire fonctionner seulement 50 à 100°C en dessous de sa limite peut souvent doubler sa durée de vie. De même, exposer un élément à un contaminant dans l'atmosphère du four peut entraîner une défaillance prématurée.

Simplicité contre capacité

Les éléments métalliques comme le FeCrAl et le NiCr sont simples à alimenter avec des commandes de base. Les éléments céramiques haute performance comme le SiC et le MoSi2 sont plus fragiles, sensibles aux chocs thermiques et nécessitent souvent des contrôleurs de puissance avancés pour gérer les changements de leur résistance électrique.

Faire le bon choix pour votre application

Utilisez votre objectif principal comme filtre final pour sélectionner le matériau optimal.

- Si votre objectif principal est le chauffage polyvalent en dessous de 1200°C : Le NiCr offre une excellente durabilité, ductilité et facilité d'utilisation pour une large gamme d'applications.

- Si votre objectif principal est le chauffage haute température économique à l'air (jusqu'à 1400°C) : Le FeCrAl (Kanthal) est la norme de l'industrie incontestée pour ses performances et sa valeur.

- Si votre objectif principal est le chauffage rapide ou les températures jusqu'à 1600°C : Les éléments SiC sont un choix robuste mais nécessitent un investissement dans des systèmes de contrôle de puissance appropriés.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère oxydante : Le MoSi2 est le matériau haut de gamme, essentiel pour les processus spécialisés malgré son coût et sa fragilité.

En alignant les propriétés matérielles de l'élément sur vos exigences opérationnelles spécifiques, vous assurez à la fois la performance et la longévité de votre processus.

Tableau récapitulatif :

| Matériau | Température Max. | Avantage clé | Idéal pour |

|---|---|---|---|

| Fer-Chrome-Aluminium (FeCrAl) | Jusqu'à 1425°C | Rentable, excellent à l'air | Chauffage haute température polyvalent dans des atmosphères oxydantes |

| Nickel-Chrome (NiCr) | Jusqu'à 1200°C | Très ductile, résistant aux chocs | Applications nécessitant durabilité et facilité de formage |

| Carbure de silicium (SiC) | Jusqu'à 1625°C | Haute densité de puissance, chauffage rapide | Cycles de chauffage rapides et processus à haute température |

| Disiliciure de molybdène (MoSi2) | Plus de 1800°C | Capacité de température la plus élevée à l'air | Applications spécialisées à température extrême |

Besoin d'aide pour sélectionner l'élément chauffant parfait ?

Choisir le mauvais élément chauffant peut entraîner une défaillance prématurée, une inefficacité du processus et des coûts imprévus. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour vos besoins spécifiques de traitement thermique.

Nous vous aiderons à :

- Analyser les exigences de votre application en matière de température, d'atmosphère et de charge en watts.

- Recommander le matériau d'élément optimal pour maximiser la performance et la durée de vie.

- Sourcing de composants fiables auprès de fabricants de premier plan.

Ne laissez pas votre processus au hasard. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et assurez-vous que votre four fonctionne à son efficacité maximale.

Contactez KINTEK pour des conseils d'experts

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Presse Thermique Automatique de Laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse à plaque plate quantitative à chauffage infrarouge

Les gens demandent aussi

- Qu'est-ce qui fait qu'un élément chauffant tombe en panne ? Comprendre la défaillance inévitable due à la chaleur et au stress

- Comment fonctionnent les radiateurs soufflants PTC ? Découvrez des solutions de chauffage spatial efficaces pour les laboratoires et les bureaux

- Le graphite est-il utilisé comme matériau réfractaire ? Découvrez ses performances inégalées à haute température

- Quelle est l'efficacité d'un élément chauffant au quartz ? Atteignez jusqu'à 96 % d'efficacité radiante pour un chauffage ciblé

- Lequel est le meilleur : un élément chauffant en quartz ou en céramique ? Choisissez la bonne chaleur pour votre application

- Quel est le meilleur élément pour le chauffage ? Associez le bon matériau à votre application pour des performances optimales

- Quelle est la fonction principale des éléments chauffants à fil résistif dans un four de récupération de déchets d'alliages de magnésium ? Guide d'expert

- Quelles sont les préoccupations de sécurité concernant le tungstène ? Gérer la fragilité, la poussière et les dangers de l'usinage