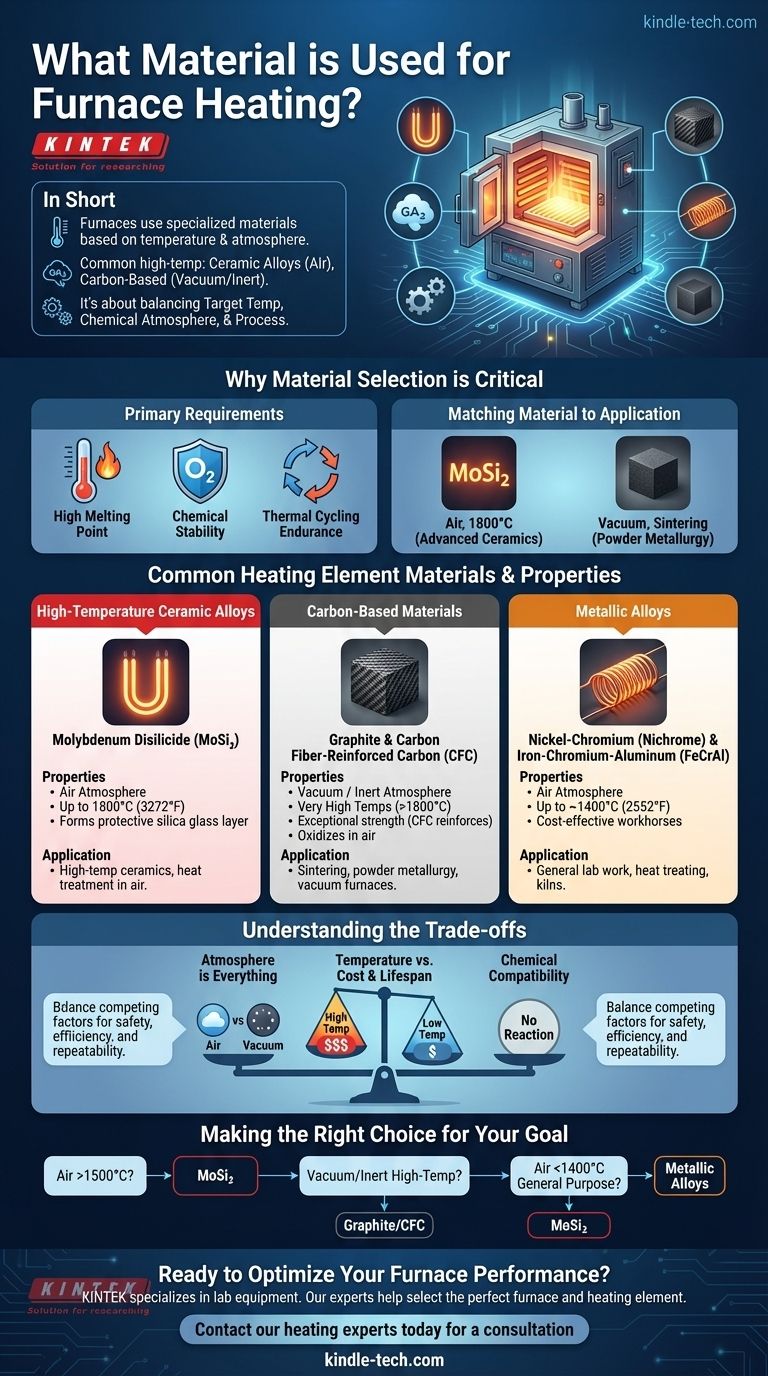

En bref, les fours utilisent une gamme de matériaux spécialisés pour leurs éléments chauffants, choisis en fonction de la température requise et de l'environnement de fonctionnement. Les matériaux haute température les plus courants comprennent les alliages céramiques comme le disiliciure de molybdène pour une utilisation à l'air, et les matériaux à base de carbone comme le graphite et le carbone renforcé de fibres de carbone (CFC) pour les atmosphères sous vide ou inertes.

Le choix d'un matériau de chauffage pour four n'est pas une question de trouver une seule option « meilleure ». C'est une décision d'ingénierie critique qui équilibre la température cible, l'atmosphère chimique à l'intérieur du four et le processus industriel spécifique.

Pourquoi la sélection du matériau est critique

L'élément chauffant est le cœur de tout four. Son rôle est de convertir l'énergie électrique en chaleur intense de manière fiable et pendant des milliers d'heures. Le matériau utilisé doit résister à des conditions extrêmes sans défaillance.

Les exigences principales

Un matériau d'élément chauffant efficace doit posséder trois propriétés clés : un point de fusion très élevé, une stabilité chimique à la température (résistance à l'oxydation) et la capacité de supporter des cycles répétés de chauffage et de refroidissement.

Adapter le matériau à l'application

Différents processus industriels exigent des conditions différentes. Par exemple, la création de céramiques avancées peut nécessiter 1800°C à l'air libre, tandis que le frittage de poudres métalliques nécessite un vide pour éviter toute contamination. Chaque scénario exige un matériau chauffant différent.

Matériaux d'éléments chauffants courants et leurs propriétés

Bien qu'il existe de nombreux matériaux, ils se répartissent généralement en quelques catégories clés, chacune adaptée à différentes tâches.

Alliages céramiques haute température

Des matériaux comme le disiliciure de molybdène (MoSi₂) sont des leaders de l'industrie pour les applications à haute température réalisées en atmosphère d'air.

Ces éléments sont un type de cermet, combinant la résistance à la chaleur et à l'oxydation de la céramique avec la conductivité du métal. Ils peuvent fonctionner à des températures allant jusqu'à 1800°C (3272°F) car ils forment une couche protectrice de verre de silice à leur surface lorsqu'ils sont chauffés à l'air.

Matériaux à base de carbone

Pour les applications sous vide ou en atmosphère inerte, le graphite et le carbone renforcé de fibres de carbone (CFC) sont d'excellents choix.

Le graphite offre une résistance exceptionnelle à des températures très élevées mais s'oxydera rapidement (se consumera) s'il est exposé à l'oxygène. Le CFC s'appuie sur cela en renforçant le graphite avec des fibres de carbone, augmentant considérablement sa résistance et sa durabilité, ce qui le rend idéal pour les fours de pressage à chaud sous vide utilisés en métallurgie des poudres.

Alliages métalliques

Pour de nombreux fours courants fonctionnant à des températures basses à moyennes (jusqu'à environ 1400°C), des alliages métalliques sont utilisés. Les plus courants sont le Nickel-Chrome (Nichrome) et le Fer-Chrome-Aluminium (FeCrAl).

Ceux-ci ne sont pas mentionnés dans les références haute température mais sont les piliers de l'industrie pour le traitement thermique général, le travail en laboratoire et les fours. Ils offrent un excellent équilibre entre coût et performance dans les atmosphères d'air.

Comprendre les compromis

Le choix d'un élément chauffant implique toujours de mettre en balance des facteurs concurrents. Comprendre ces compromis est essentiel pour sélectionner le bon four pour une tâche donnée.

L'atmosphère est primordiale

C'est le compromis le plus critique. Le graphite peut atteindre des températures extrêmes mais est inutile dans un environnement riche en oxygène. Le disiliciure de molybdène prospère à l'air mais peut ne pas convenir à certains processus sous vide où sa couche de silice pourrait être un contaminant.

Température par rapport au coût et à la durée de vie

En règle générale, plus la température de fonctionnement maximale est élevée, plus l'élément chauffant est coûteux et potentiellement fragile. Les éléments conçus pour 1800°C sont nettement plus coûteux que les éléments FeCrAl standard dont le maximum est d'environ 1400°C.

Compatibilité chimique

L'élément chauffant ne doit pas réagir chimiquement avec le matériau traité à l'intérieur du four. Ceci est particulièrement important dans les environnements sous vide et à gaz spéciaux où le dégazage d'un élément pourrait ruiner un produit sensible comme un semi-conducteur ou une céramique fonctionnelle.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront le bon matériau d'élément chauffant.

- Si votre objectif principal est une température extrême (1500-1800°C) en atmosphère d'air : Choisissez un four avec des éléments chauffants en disiliciure de molybdène (MoSi₂).

- Si votre objectif principal est le traitement à haute température sous vide ou sous gaz inerte : Recherchez des fours utilisant des éléments en graphite de haute pureté ou en carbone renforcé de fibres de carbone (CFC).

- Si votre objectif principal est le traitement thermique à usage général (inférieur à 1400°C) à l'air : Un four doté d'éléments FeCrAl ou Nichrome robustes et rentables est le choix standard et le plus pratique.

En fin de compte, le bon matériau est celui qui permet à votre processus de fonctionner en toute sécurité, efficacement et avec des résultats reproductibles.

Tableau récapitulatif :

| Matériau | Température Max. | Atmosphère Idéale | Applications Clés |

|---|---|---|---|

| Disiliciure de Molybdène (MoSi₂) | Jusqu'à 1800°C (3272°F) | Air | Céramiques haute température, traitement thermique à l'air |

| Graphite / CFC | Très Élevée (>1800°C) | Vide / Gaz Inerte | Frittage, métallurgie des poudres, fours sous vide |

| Alliages Métalliques (FeCrAl, Nichrome) | Jusqu'à ~1400°C (2552°F) | Air | Travail général en laboratoire, traitement thermique, fours |

Prêt à optimiser les performances de votre four ?

Choisir le bon élément chauffant est essentiel pour la sécurité, l'efficacité et la reproductibilité de vos processus de laboratoire ou industriels. Le mauvais matériau peut entraîner une défaillance prématurée, une contamination du processus ou des résultats incohérents.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts comprennent l'équilibre complexe entre la température, l'atmosphère et l'application. Nous pouvons vous aider à sélectionner le four parfait avec le bon élément chauffant — que vous ayez besoin de la chaleur extrême du MoSi₂, des capacités sous vide du graphite ou de la rentabilité des alliages métalliques.

Laissez-nous vous aider à obtenir des résultats fiables et reproductibles. Contactez nos experts en chauffage dès aujourd'hui pour une consultation personnalisée afin de trouver la solution de four idéale pour vos exigences spécifiques.

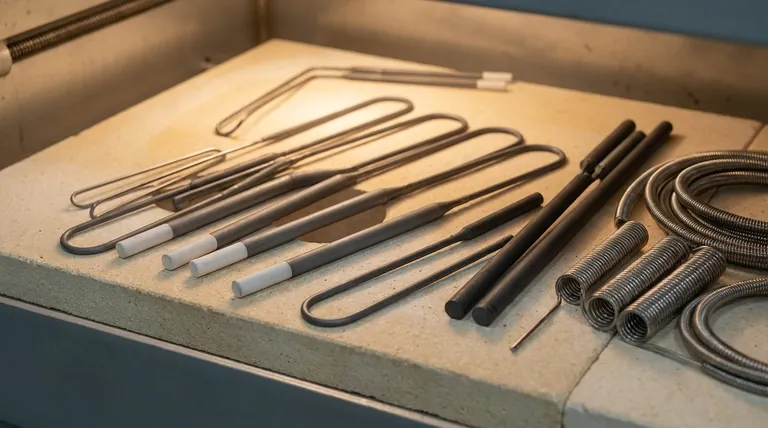

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitation continue sous vide de graphite

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- Quelle est la plage de température d'un élément chauffant en MoSi2 ? Atteignez des performances de 1900°C pour votre laboratoire

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures