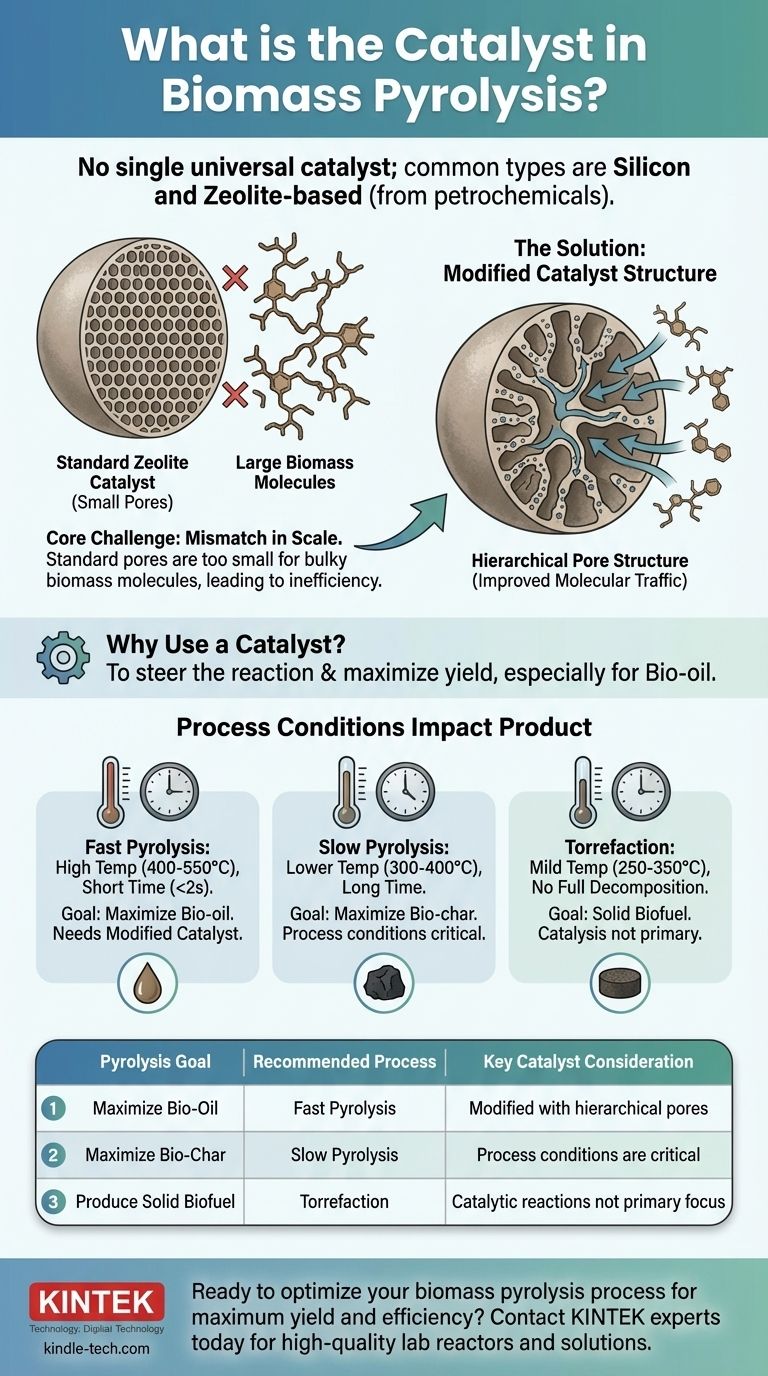

Dans la pyrolyse de la biomasse, il n'existe pas de catalyseur universel unique. Les types les plus courants sont les catalyseurs à base de silicium et de zéolithe, empruntés à l'industrie pétrochimique. Cependant, leur efficacité est limitée car ils n'ont pas été conçus pour traiter les molécules polymères volumineuses et complexes présentes dans la biomasse.

Le défi fondamental de la pyrolyse catalytique réside dans l'inadéquation entre l'outil et le matériau. Les catalyseurs commerciaux standard ont des pores trop petits pour les molécules de biomasse volumineuses, ce qui entraîne une inefficacité. Une véritable optimisation nécessite soit de modifier la structure du catalyseur, soit de modifier fondamentalement le processus de pyrolyse lui-même pour correspondre au résultat souhaité.

Le rôle d'un catalyseur dans la pyrolyse

Les catalyseurs sont introduits dans le processus de pyrolyse pour obtenir un contrôle sur les réactions chimiques. Sans eux, la décomposition thermique de la biomasse est moins prévisible.

Pourquoi utiliser un catalyseur ?

La biomasse elle-même est très variable dans sa composition chimique. Un catalyseur offre un moyen d'orienter la réaction vers la production d'un rendement plus élevé d'un composé spécifique et souhaitable. La plupart des recherches se concentrent sur la maximisation du rendement en bio-huile, un carburant liquide.

Types de catalyseurs courants

Les catalyseurs les plus répandus sont ceux à base de silicium et à base de zéolithe. Ce sont des matériaux bien compris et disponibles dans le commerce qui ont une longue histoire d'utilisation dans le raffinage du pétrole brut en essence et autres produits.

Le défi central : une inadéquation d'échelle

La principale difficulté dans l'utilisation de catalyseurs commerciaux pour la pyrolyse de la biomasse découle d'une différence fondamentale dans la taille des molécules traitées.

Conçus pour une tâche différente

Les catalyseurs zéolithiques possèdent une structure cristalline très précise avec des pores étroits. Cette conception est parfaite pour craquer les petites molécules d'hydrocarbures uniformes trouvées dans le pétrole.

Cependant, les polymères naturels de la biomasse, comme la cellulose et la lignine, sont nettement plus grands et plus complexes. Ils ne peuvent pas pénétrer facilement dans les petits pores d'un catalyseur zéolithique standard pour être convertis.

Le problème du « trafic moléculaire »

Étant donné que les grosses molécules de biomasse ne peuvent pas accéder aux sites actifs à l'intérieur des pores du catalyseur, le processus devient inefficace. Cela peut entraîner des rendements plus faibles en bio-huile souhaitée et une désactivation plus rapide du catalyseur lui-même.

Comprendre les compromis et les solutions

Obtenir un processus de pyrolyse catalytique efficace implique d'équilibrer les limitations du catalyseur avec les objectifs de l'opération.

Modification du catalyseur

La solution la plus prometteuse consiste à remanier le catalyseur lui-même. En créant une structure de pores multidimensionnelle, les chercheurs peuvent introduire des canaux plus grands (mésopores et macropores) aux côtés des micropores traditionnels.

Cette structure hiérarchique agit comme un système autoroutier, permettant aux molécules de biomasse volumineuses d'entrer dans le catalyseur et de se décomposer en intermédiaires plus petits, qui peuvent ensuite être traités par les micropores très actifs. Cela améliore ce que l'on appelle le « contrôle du trafic moléculaire ».

Ajustement des conditions du processus

Au-delà du catalyseur, les conditions du processus ont un impact énorme sur le produit final. Le choix du catalyseur est souvent secondaire par rapport au choix de la méthode de pyrolyse.

- Pyrolyse rapide : Implique des températures très élevées (400-550°C) et des temps de résidence courts (moins de 2 secondes). Ce processus est spécifiquement choisi pour maximiser la production de bio-huile liquide.

- Pyrolyse lente : Utilise des températures plus basses (300-400°C) et des temps beaucoup plus longs. Cette méthode est conçue pour maximiser le rendement en biocarbone solide, un amendement précieux pour le sol.

- Torréfaction : Un processus de chauffage plus doux (250-350°C) qui ne décompose pas entièrement la biomasse, mais crée plutôt un biocarburant solide et densifié avec des propriétés de manipulation et de combustion améliorées.

Faire le bon choix pour votre objectif

Votre stratégie de pyrolyse doit être dictée par le produit final souhaité. Le catalyseur et le processus sont des outils pour atteindre cet objectif spécifique.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Utilisez la pyrolyse rapide et privilégiez les catalyseurs modifiés avec des structures de pores hiérarchiques capables d'accueillir de grosses molécules de biomasse.

- Si votre objectif principal est de produire du biocarbone de haute qualité : Utilisez la pyrolyse lente, où le contrôle précis de la vitesse de chauffage et de la température est plus critique que le catalyseur spécifique utilisé.

- Si votre objectif principal est de créer un biocarburant solide densifié : Utilisez la torréfaction, qui est un traitement thermique où les réactions catalytiques complexes ne sont pas l'objectif principal.

En fin de compte, la conversion réussie de la biomasse dépend de l'harmonisation des matières premières, du catalyseur et des conditions du processus pour obtenir une transformation chimique spécifique.

Tableau récapitulatif :

| Objectif de la pyrolyse | Processus recommandé | Considération clé concernant le catalyseur |

|---|---|---|

| Maximiser la bio-huile | Pyrolyse rapide | Catalyseurs modifiés avec des pores hiérarchiques |

| Maximiser le biocarbone | Pyrolyse lente | Les conditions du processus sont plus critiques que le catalyseur |

| Produire du biocarburant solide | Torréfaction | Les réactions catalytiques ne sont pas l'objectif principal |

Prêt à optimiser votre processus de pyrolyse de la biomasse pour un rendement et une efficacité maximum ? Le bon équipement de laboratoire est crucial pour tester les catalyseurs et perfectionner votre méthode. KINTEK est spécialisée dans la fourniture de réacteurs de laboratoire, de fours et de consommables de haute qualité adaptés à la recherche sur la conversion de la biomasse. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir un contrôle supérieur sur vos résultats de pyrolyse et à accélérer votre développement de biocarburants.

Guide Visuel

Produits associés

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quelle précaution générale doit être prise lors de la manipulation de la cellule électrolytique ? Assurer des résultats de laboratoire sûrs et précis

- Quels avantages structurels offrent les électrolyseurs PEM ? Solutions de production d'hydrogène compactes et à haute densité

- Comment les cellules électrolytiques spécialisées facilitent-elles les tests électrochimiques ? Améliorer l'analyse de la corrosion de l'acier inoxydable

- Qu'est-ce qu'une membrane échangeuse de protons ? Le cœur sélectif des systèmes énergétiques à hydrogène

- Comment appelle-t-on également une cellule d'électrolyse ? Comprendre les cellules électrolytiques et galvaniques